セラミック積層造形(AM)は、材料利用率が高く、生産サイクルが短く、成形精度が優れており、少量で複雑なセラミック部品を製造できる能力を持つことから、近年注目を集めてきました。この技術は特に...

お問い合わせ

セラミック積層造形 近年、アディティブ・マニュファクチャリング(AM)は、材料利用率が高く、生産サイクルが短く、成形精度に優れ、少量生産で複雑なセラミック部品を製造できる能力から、大きな注目を集めています。これはカスタマイズ生産において特に魅力的です。しかし、その利点にもかかわらず、セラミックAMは産業化への道のりで主要なボトルネックに直面しています:ひび割れや空孔などの欠陥の発生です。 クラックと気孔 構造的な完全性と機械的性能を著しく低下させるため、セラミック部品にとって深刻な問題となります。

さまざまな欠陥の中で、 ひび割れ クラックはセラミックのアディティブ・マニュファクチャリングの実用化を制限する最も重要な課題として際立っています。クラックはセラミック部品を大幅に弱める可能性があり、AMプロセスに内在する残留応力や複雑な熱挙動に起因して発生することがよくあります。

セラミックAM技術は大別して 間接法 と 直接 後処理が必要かどうかによって分類されます。

間接法セラミックAM 通常、セラミック充填ポリマーを所定の形状に成形した後、 脱脂および焼結を行う工程を含み、 この過程でほとんどの亀裂が形成される。

Direct ceramic AM は一方で、高エネルギーのレーザーまたは電子ビームを使用してセラミック粉末を選択的に溶融および凝固させる。これにより極端な 熱勾配および冷却速度 が生じ、熱的、収縮および残留応力が発生し、さまざまな種類の亀裂を引き起こす。

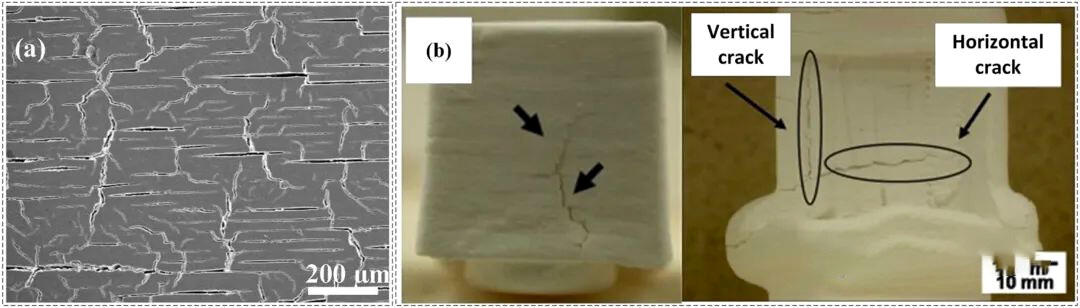

間接セラミックAMにおいては、亀裂は一般的にその形成段階によって分類される:

成形段階での亀裂 成形体の形成中に発生し、バインダーの強度を超える収縮応力が原因であることが多いです。これらは微細で、ナノからマイクロスケールにわたる水平または十字型の微小亀裂として現れます。

焼結亀裂 高温処理中に生じます。これらの亀裂はより広く、ランダムな方向に進み、横方向、縦方向、または斜め方向になる場合があり、機械的特性に深刻な影響を与えます。

さらに分類すると次のようになります:

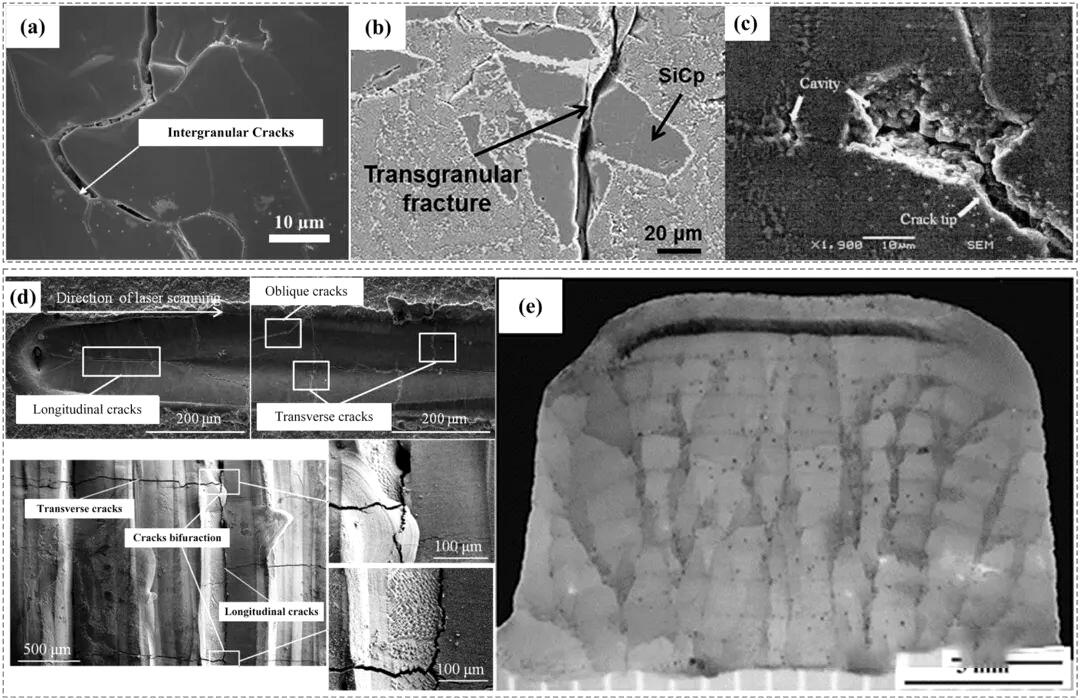

微小亀裂 通常は結晶粒界に沿って、または孔の周囲に位置します。これらは粒間破壊または貫通破壊として現れることがあり、亀裂進展時のエネルギー吸収によって分岐や偏向を示すこともあります。

巨視的亀裂 肉眼で見えるほど明確な亀裂であり、一般的には材料内部の弱い領域に沿って進展します。多くの場合、応力集中により孔の存在場所で発生します。

間接セラミック積層造形における亀裂: (a) 亀裂の形成; (b) 焼結亀裂。

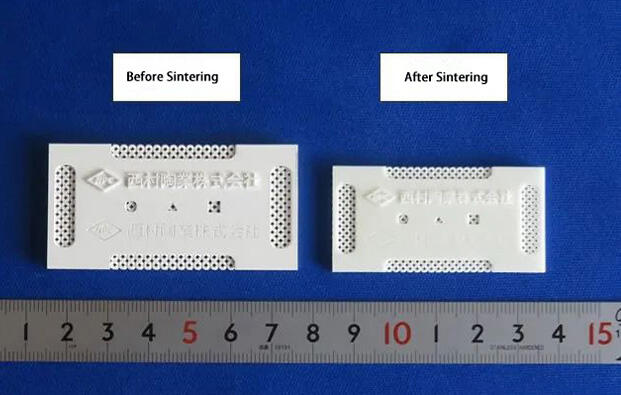

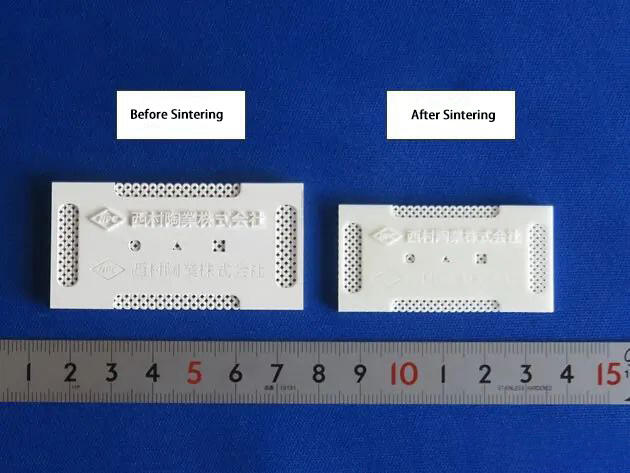

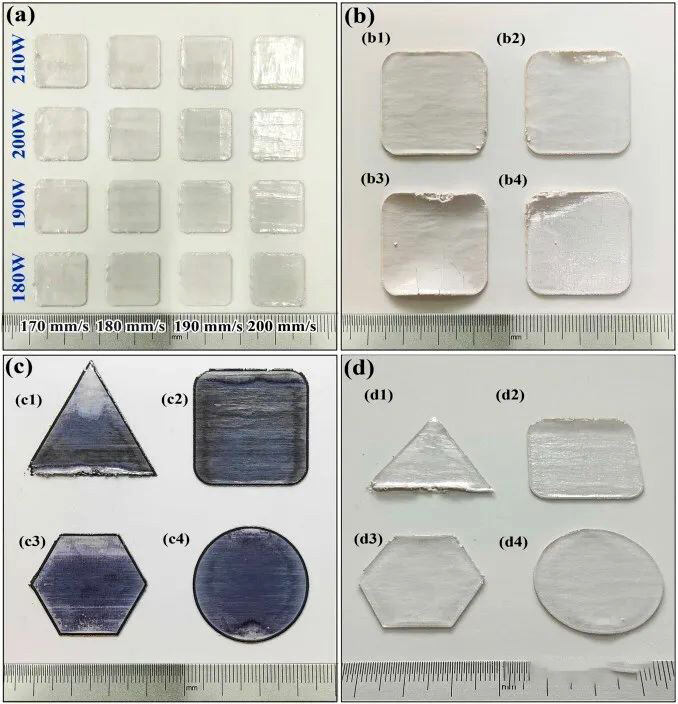

焼結前後の間接セラミック積層造形の比較

~に direct ceramic AM マクロクラックは通常、二つの方向に発達します:

横方向亀裂 レーザー走査方向に対して垂直です。

縦方向亀裂 走査方向と平行です。

これらは一般的に、堆積した層と未溶融粉末との界面で発生し、内側に向かって延びることがあり、斜めのパターンを形成することもあります。パウダーフィード方式では、亀裂はクラッド層の中心部または側面に現れやすいです。中心部では短く密集した縦方向の亀裂が見られますが、端部ではより深く、孤立した亀裂が生じることがあります。

直接セラミック積層造形における亀裂: (a-c) 微小亀裂;(d-e) 宏観的亀裂

近年の技術進展によりセラミックAMの可能性は拡大していますが、大規模で亀裂のない部品を製造することは依然として困難です。主要な課題には以下が含まれます:

現在のモデルは主に経験的なものであり、残留応力の閾値に基づいているため、異なる材料や技法にわたる知見は限定的です。普遍的な亀裂基準は結晶粒界エネルギー、原子結合、細孔表面エネルギーを考慮する必要がありますが、多成分系においてこれは複雑な作業です。

亀裂の時空間的進展は実験的に捉えることが難しく、高度な マルチスケールシミュレーション (例えば、有限要素結晶塑性、フェーズフィールド法など)が必要であり、多物理場条件下での亀裂発生と成長を正確に予測することが求められます。

直接的なAMでは極端な熱勾配が避けられず、亀裂形成を防ぐことが困難です。しかし、「超音波補助」などの方法が応力の低減に用いられてきましたが、その効果は限定的です。「多エネルギー場補助堆積技術」は温度・圧力・振動制御を組み合わせることで、大型セラミック部品における亀裂形成の抑制に有望です。 プリヒート と 超音波補助 新興の 多エネルギー場補助堆積 (温度、圧力、振動制御を組み合わせた)技術は、大型セラミック部品における亀裂形成の抑制において可能性を示しています。

X線CTや赤外線サーモグラフィなどのリアルタイムモニタリング技術と「AI駆動型制御システム」を統合することで、欠陥検出と予防に革命をもたらす可能性があります。インサイトデータを分析し、それを予測モデルおよびフィードバックシステムに統合することにより、亀裂形成が拡大する前にプロセスパラメータを動的に最適化できます。 AIと機械学習 aI駆動型制御システム

セラミックのアディティブマニュファクチャリングは高機能セラミック製造における画期的な手法ですが、依然として「亀裂形成」が主な障害となっています。 亀裂形成 remains the primary obstacle 産業応用へとつなげます。ヒビの形態的特性は十分に文書化されていますが、間接法と直接法との間での形成メカニズムは著しく異なります。

ヒビの発生源、伝播、および抑制を理解することは、セラミックAMの潜在能力を最大限に引き出す鍵となります。継続的な研究により 材料科学、プロセス工学、インテリジェントモニタリングを組み合わせたアプローチ が不可欠であり、この障壁を乗り越え、セラミックAMを主流の産業用途へと進展させる必要があります。