レーザー切断は長年にわたり産業生産の不可欠な一部であり、自動車部品から航空宇宙部品に至るまで、材料加工をより正確かつ効率的にしています。さまざまなレーザー切断技術の中でも、ファイバーレーザー切断は急速に従来の...

お問い合わせ

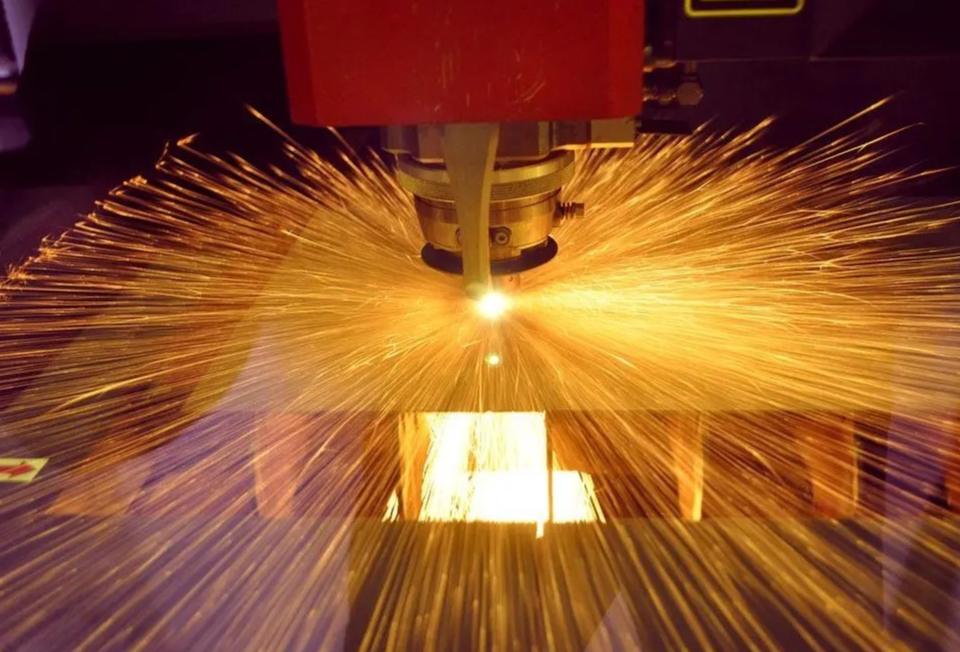

レーザー切断は長年にわたり産業生産の不可欠な一部となってきました。自動車部品から航空宇宙部品に至るまで、素材加工をより正確かつ効率的にしています。さまざまなレーザー切断技術の中でも、ファイバーレーザー切断はその卓越した利点により、従来のCO₂レーザー切断を急速に置き換えつつあり、精密加工におけるゲームチェンジャーとして登場しています。

確立されたCO₂レーザー切断と比較して、ファイバーレーザー切断には明確な利点があります。技術的には、その波長は1064nmに過ぎず、CO₂レーザーの10分の1です。つまり、金属がこれをはるかに効果的に吸収できるということです。例えば、低炭素鋼はファイバーレーザーエネルギーの35%を吸収するのに対し、CO₂レーザーエネルギーの10%未満しか吸収しません。これにより、ファイバーレーザーはアルミニウムや銅などの高反射性材料も容易に切断でき、ビーム品質が高く、切断精度も優れています。

効率の面では、ファイバーレーザー切断は従来の方法を大きく上回ります。薄いステンレス鋼板を切断する場合、CO₂レーザー切断に比べて2〜3倍の速度を実現します。2kWのファイバーレーザー切断装置は、0.5mmの低炭素鋼を毎分40メートルという速度で切断することさえ可能です。中厚材においても、より低い出力で同等の切断結果を得られ、生産効率が大幅に向上します。

装置自体も企業にとって有利です。従来のCO₂レーザー切断機は大型で扱いにくく、ビーム伝送には鏡を利用しているため、大面積や三次元の切断が制限されます。一方、ファイバーレーザーは光ファイバーでエネルギーを伝送するため、コンパクトな設計で省スペースを実現しています。任意の形状、パイプ、特殊断面材への柔軟な切断が可能になり、産業用ロボットと統合することで3D切断も実現でき、多様で複雑な加工ニーズに対応できます。

コスト面の利点がさらにその普及を後押ししています。ファイバーレーザーは最大30%という電光変換効率を誇り、CO₂レーザーの3倍以上にあたり、電力消費量を大幅に削減します。複雑な光導波路システムを必要としないため、外部光学系はメンテナンスフリーであり、平均故障間隔(MTBF)は10万時間以上で、消耗品も事実上ありません。これは企業にとって、運用およびメンテナンスコストにおいて長期的に大きな節約につながります。

今日、ファイバーレーザー切断技術は著しく成熟しました。研究者たちはプロセスパラメータを最適化し、厚板切断の品質問題に対処するとともに、「ストリアションフリー切断」を実現し、表面粗さを大幅に低減しました。この技術の精密加工への応用は急速に拡大しており、医療分野ではステンレス鋼製の血管ステントを製造し、0.02mmの精度が要求される精密ギアを生産し、航空宇宙分野における薄肉部品の高精度要求にも対応しています。

DMKは常に技術トレンドの最先端を走っており、ファイバーレーザー切断の主要な利点を自社の製品やサービスに取り入れています。効率的で高精度なレーザー装置の提供であれ、専門的な加工ソリューションの提供であれ、DMKはその技術的専門知識を活かして、さまざまな業界が精密製造能力を向上させるのを支援しています。ファイバーレーザー切断の実用的な応用について探求したい場合や、レーザーシステムに関連するニーズをお持ちの場合、ぜひお問い合わせください。共にレーザー技術の可能性を最大限に引き出しましょう!

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR