- Pagina Iniziale

- Prodotti

- Chi Siamo

- Video

- Applicazione

- Notizie

- Centro Assistenza

- Contattaci

I. Identificazione del Problema: Il Conflitto tra le Esigenze di Resistenza all'Usura e alla Corrosione e le Tecnologie Tradizionali In settori come l'aerospaziale e l'ingegneria petrolchimica, corrosione e usura sono responsabili dell'80% dei guasti totali dei componenti, causando...

Contattaci

Nei settori aerospaziale e ingegneristico petrolchimico, la corrosione e l'usura sono responsabili dell'80% dei guasti totali dei componenti, causando fermo macchina e costi aumentati. Le tecnologie protettive tradizionali presentano limitazioni evidenti: la cromatura dura inquina l'ambiente; i rivestimenti ottenuti mediante spruzzatura termica hanno una scarsa resistenza adesiva; la deposizione fisica da vapore (PVD) è inefficiente; e la ricottura laser tradizionale provoca facilmente deformazioni del componente. Pertanto, la preparazione verde ed efficiente di rivestimenti protettivi ad alta resistenza all'usura e alla corrosione è diventata una questione urgente da risolvere nel settore.

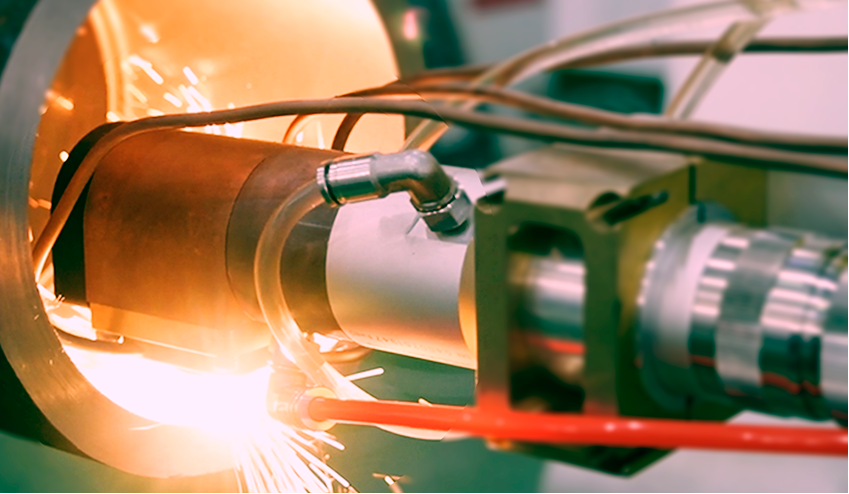

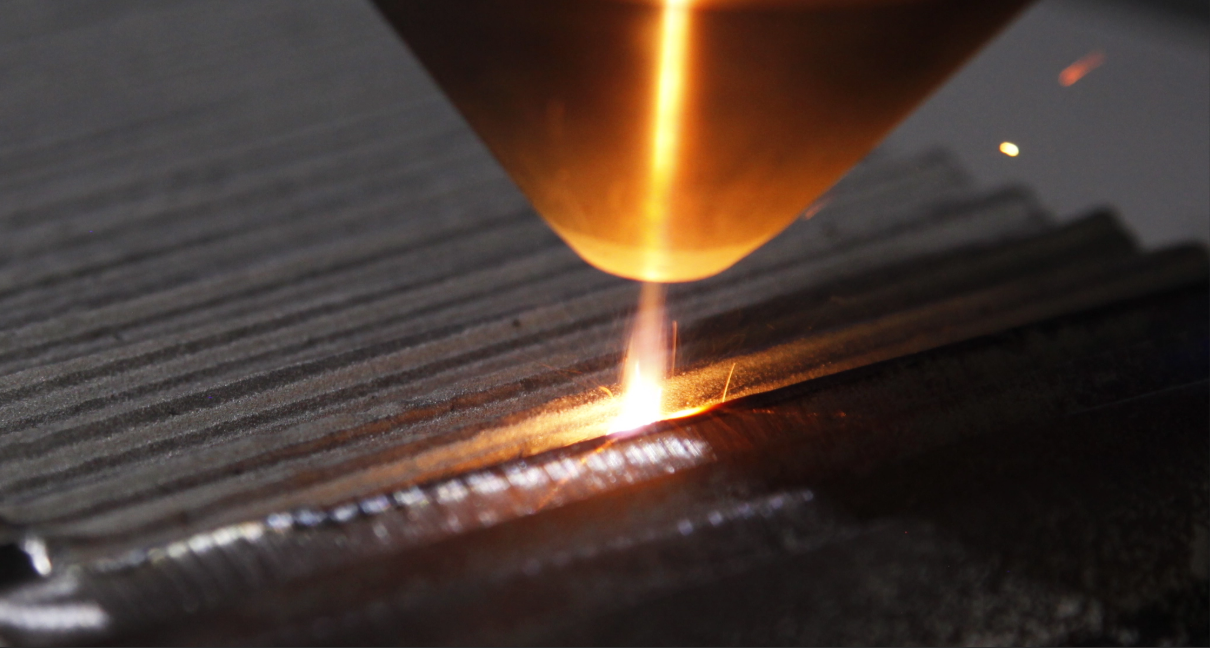

La Tecnologia di Rivestimento Laser ad Alta Velocità (EHLA) è un'ottimizzazione del rivestimento laser tradizionale,

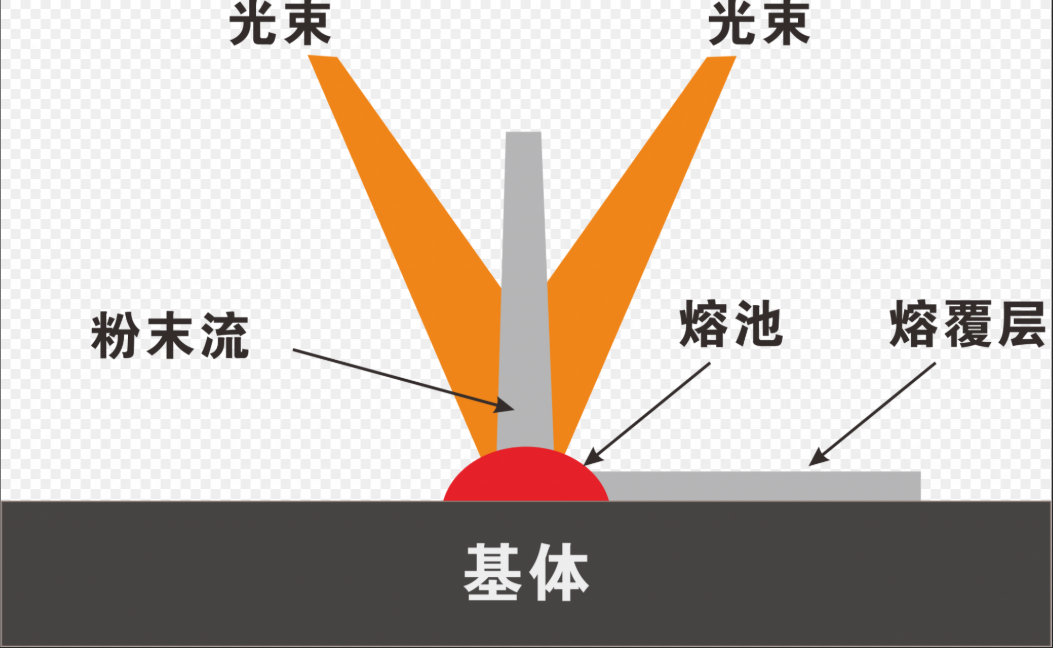

ottenendo una distribuzione efficiente dell'energia regolando la posizione d'interazione tra laser, polvere e substrato. Il punto focale del laser e del fascio di polvere si trova al di sopra del substrato, in modo che la polvere si fonda prima di raggiungere il substrato. Combinata con l'alimentazione della polvere coassiale, la velocità lineare di rivestimento raggiunge i 500 m/min, risultando 10 volte più efficiente rispetto alla tecnologia tradizionale.

Per quanto riguarda la distribuzione dell'energia, l'80% dell'energia laser viene utilizzato per fondere la polvere, e solo il 20% per riscaldare il substrato, portando a tre vantaggi: la percentuale di diluizione del rivestimento è inferiore al 4%; il basso apporto termico sul substrato previene le deformazioni; la velocità di raffreddamento di 1,08×10⁵ K/s affina i grani (la dimensione delle dendriti nei rivestimenti a base di ferro è solo di 0,9 μm). Inoltre, la rugosità del rivestimento (Ra) è inferiore a 10 μm con una bassa incidenza di difetti. Per quanto riguarda l'equipaggiamento, aziende tedesche come ACunity e TRUMPF, insieme a realtà cinesi come Xi'an Zhongke Zhongmei e l'Università di Xi'an Jiaotong, hanno ottenuto progressi significativi, gettando le basi per l'industrializzazione.

L'applicazione dell'EHLA si basa su rivestimenti adattivi, suddivisi in leghe tradizionali e nuovi materiali:

Tra i rivestimenti tradizionali in lega, le leghe a base di ferro sono compatibili con i substrati in acciaio e vengono utilizzate in attrezzature per l'estrazione mineraria e il settore petrolifero (ad esempio, i rivestimenti per martinetti idraulici di Shandong Energy); le leghe a base di cobalto sono resistenti alle alte temperature e applicate in cilindri di colata e pale di turbine; le leghe a base di nichel resistono alla corrosione ad alta temperatura, risultando adatte per tubazioni di caldaie a biomassa.

I rivestimenti in nuovi materiali ampliano i confini applicativi: i rivestimenti amorfi a base di ferro (con contenuto amorfo del 96%) vengono impiegati nella meccanica di precisione; i rivestimenti in leghe ad alta entropia (ad esempio, FeCoNiCrMn) privi di cricche si applicano ai motori aeronautici; i rivestimenti compositi (ad esempio, rinforzati con WC) che uniscono tenacità e durezza sono utilizzati nelle macchine per l'estrazione mineraria; i rivestimenti ceramici in ZrB₂-SiC sono adatti ai cuscinetti ad alta temperatura.

L'EHLA deve superare due colli di bottiglia: in primo luogo, sviluppare un sistema di standardizzazione, creare materiali di rivestimento specializzati ed istituire basi di dati sui processi e standard qualitativi; in secondo luogo, integrare tecnologie ausiliarie, introducendo campi ultrasonici/elettromagnetici per regolare i bagni fusi, promuovere le tecnologie di post-lavorazione e sviluppare sistemi di monitoraggio visivo basati sull'intelligenza artificiale per migliorare l'automazione.

Con la diminuzione dei costi degli impianti, si prevede che l'EHLA penetri nelle piccole e medie imprese, sostituendo i processi tradizionali, diventando una tecnologia di ingegneria superficiale mainstream, fornendo soluzioni verdi ed efficienti per la protezione dei componenti industriali e favorendo lo sviluppo di alta qualità del settore manifatturiero.