- Pagina Iniziale

- Prodotti

- Chi Siamo

- Video

- Applicazione

- Notizie

- Centro Assistenza

- Contattaci

La produzione additiva ceramica (AM) ha guadagnato notevole attenzione negli ultimi anni grazie al suo alto utilizzo di materiale, cicli di produzione brevi, un'elevata precisione di formatura e alla capacità di produrre componenti ceramici complessi in piccole quantità. Questo la rende...

Contattaci

Produzione additiva ceramica (AM) ha guadagnato notevole attenzione negli ultimi anni grazie al suo alto utilizzo di materiale, cicli di produzione brevi, un'elevata precisione di formatura e alla capacità di produrre componenti ceramici complessi in piccole quantità. Questo la rende particolarmente attraente per la produzione personalizzata. Tuttavia, nonostante i suoi vantaggi, l'AM ceramica incontra un importante ostacolo sulla strada dell'industrializzazione: la formazione di difetti come cracks e pori , che compromettono in modo significativo l'integrità strutturale e le prestazioni meccaniche delle parti ceramiche.

Tra vari difetti, fessurazione si distingue come il problema più critico che limita l'applicazione pratica della manifattura additiva ceramica. Le fessure possono indebolire gravemente i componenti ceramici e spesso originano da tensioni residue e complessi comportamenti termici intrinseci al processo di manifattura additiva.

Le tecniche di manifattura additiva ceramica possono essere ampiamente categorizzate in indirette e diretto a seconda che richiedano o meno post-processamento.

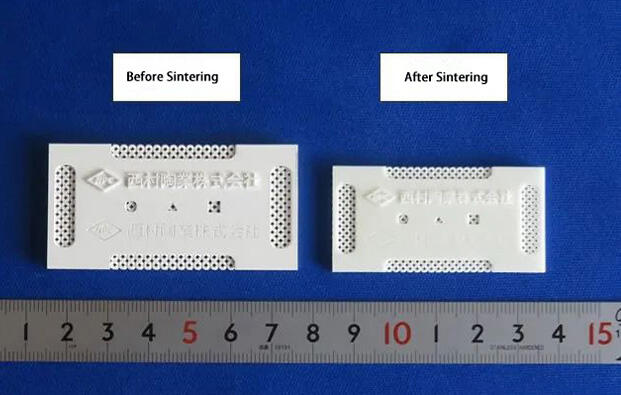

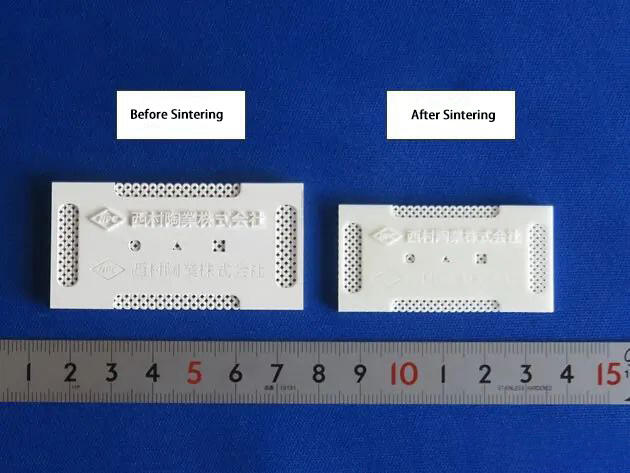

La manifattura additiva ceramica indiretta prevede tipicamente la modellazione di un polimero caricato con ceramica seguita da delegatura e sinterizzazione , durante il quale si formano la maggior parte delle crepe.

AM ceramico diretto , d'altro canto, utilizza fasci laser o elettronici ad alta energia per fondere e solidificare selettivamente le polveri ceramiche. Questo processo genera gradienti termici e velocità di raffreddamento estremi gradienti termici e velocità di raffreddamento elevate , producendo tensioni termiche, da ritiro e residue che causano vari tipi di crepe.

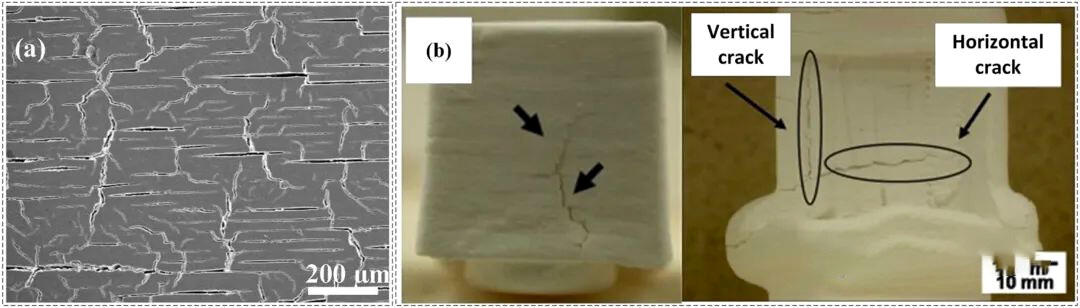

Nella fabbricazione additiva ceramica indiretta, le crepe sono generalmente classificate in base alla fase in cui si formano:

Crepe da formatura si verificano durante la modellazione del pezzo verde, spesso a causa di tensioni da ritiro superiori alla resistenza del legante. Tendono ad essere piccole e appaiono come microcrepe orizzontali o a croce su scala nano- a microscopica.

Crepe da sinterizzazione emergono durante il trattamento ad alta temperatura. Queste fratture sono più ampie, orientate in modo casuale e possono essere trasversali, longitudinali o diagonali, influenzando notevolmente le proprietà meccaniche.

Un'ulteriore classificazione include:

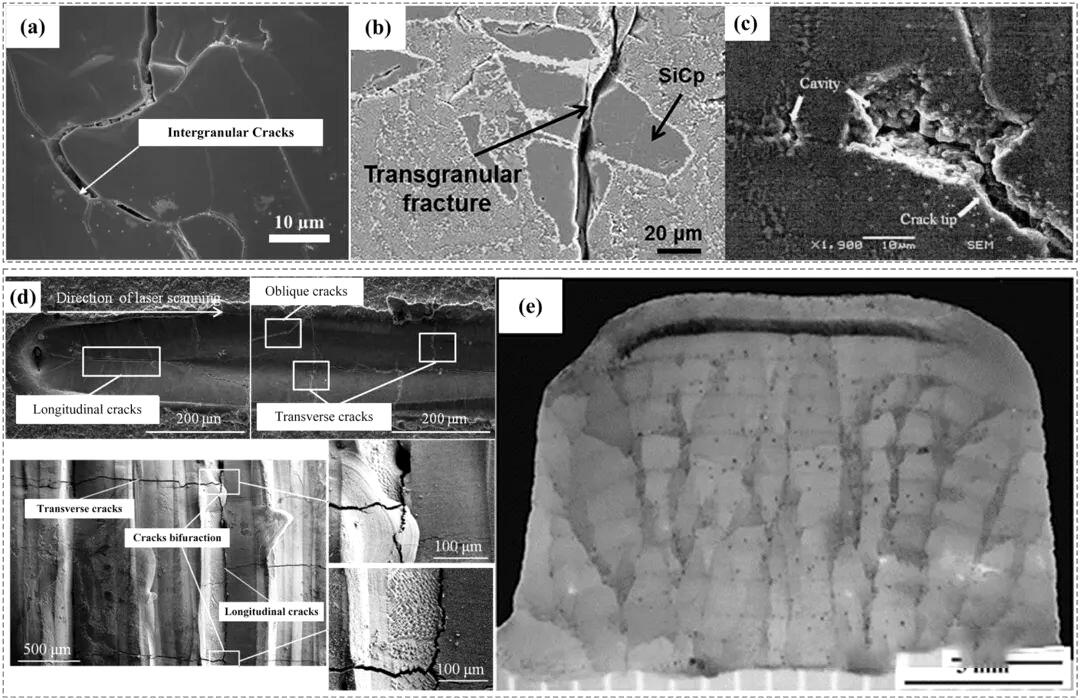

Microfessure , solitamente localizzate lungo i limiti dei grani o intorno ai pori. Possono apparire come fessure intergranulari o transgranulari e possono presentare diramazioni o deviazioni a seconda dell'assorbimento di energia durante la propagazione.

Macrofessure , che sono più visibili e generalmente si propagano lungo le zone deboli del materiale, spesso originate da siti porosi a causa della concentrazione di stress.

Fessure nella Fabbricazione Additiva Ceramica Indiretta: (a) Formazione di fessure; (b) Fessure da sinterizzazione.

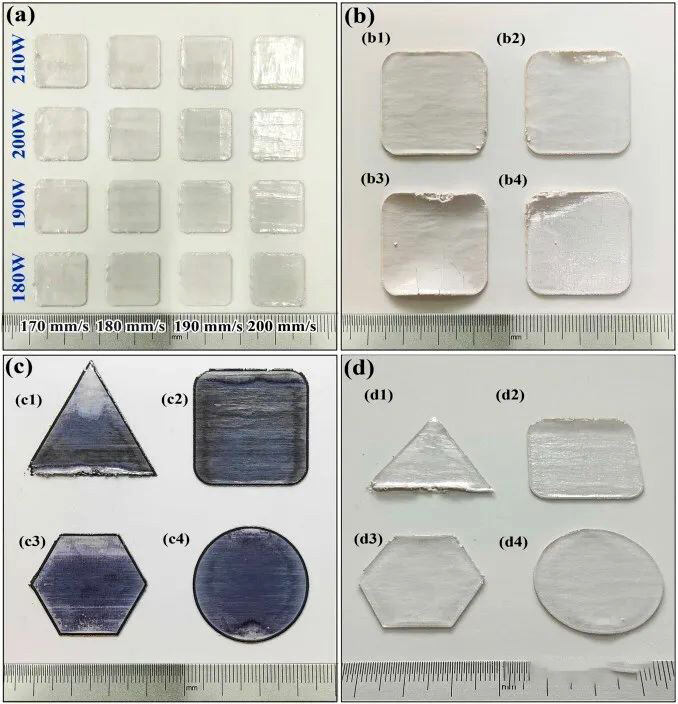

Confronto della Fabbricazione Additiva Ceramica Indiretta Prima e Dopo la Sinterizzazione

In aM ceramico diretto , le macrofessure si sviluppano generalmente in due orientamenti:

Fessure trasversali , perpendicolari alla direzione di scansione del laser.

Fessure longitudinali , parallele alla direzione di scansione.

Queste spesso si originano all'interfaccia tra gli strati depositati e la polvere non fusa, estendendosi verso l'interno e talvolta formando schemi diagonali. Nei sistemi a alimentazione di polvere, le fessure compaiono frequentemente al centro o sui lati dello strato di rivestimento. La regione centrale mostra tipicamente fessure longitudinali corte e dense, mentre le zone ai bordi possono presentare fessure più profonde e isolate.

Fessure nella produzione additiva ceramica diretta: (a-c) Microfessure; (d-e) Fessure macroscopiche.

Sebbene i recenti progressi abbiano ampliato le capacità dell'AM ceramico, produrre componenti su larga scala e privi di crepe rimane una sfida. I principali ostacoli includono:

I modelli attuali sono perlopiù empirici e basati su soglie di tensione residua, offrendo un'analisi limitata tra materiali e tecniche differenti. Un criterio universale per la formazione delle crepe deve considerare l'energia dei bordi dei grani, il legame atomico e l'energia superficiale dei pori - un compito complesso per sistemi multicomponente.

L'evoluzione spazio-temporale delle crepe è difficile da catturare sperimentalmente. Sono necessarie simulazioni avanzate multi-scala multi-scale simulations (ad esempio, plasticità cristallina a elementi finiti, metodi a fase campionaria) per prevedere con precisione l'innesco e la crescita delle crepe in condizioni multi-fisiche.

I gradienti termici estremi sono intrinseci all'AM diretta, rendendo difficile evitare la formazione di crepe. Sebbene esistano metodi come l'assistenza precaldo e ultrasonic assistance sono stati utilizzati per mitigare lo stress, la loro efficacia è limitata. Tecnologie emergenti deposizione assistita da multi-campo energetico , combinando controllo di temperatura, pressione e vibrazioni, mostra potenzialità nella soppressione della formazione di crepe in grandi componenti ceramici.

Combinando tecnologie di monitoraggio in tempo reale (ad esempio, tomografia computerizzata a raggi X, termografia infrarossa) con Intelligenza Artificiale e Machine Learning può rivoluzionare il rilevamento e la prevenzione dei difetti. Analizzando dati in-situ e integrandoli in modelli predittivi e sistemi di feedback, i parametri del processo possono essere ottimizzati dinamicamente per sopprimere la formazione di crepe prima che si aggravino.

La produzione additiva di ceramiche rappresenta una metodologia trasformativa per la realizzazione di ceramiche avanzate, tuttavia la formazione di crepe rimane l'ostacolo principale alla sua applicazione industriale. Sebbene le caratteristiche morfologiche delle crepe siano state ampiamente documentate, i meccanismi di formazione differiscono significativamente tra metodi diretti e indiretti.

Comprendere l'origine, la propagazione e la soppressione delle crepe sarà fondamentale per sfruttare appieno il potenziale della stampa 3D ceramica. La ricerca in corso che integra scienza dei materiali, ingegneria dei processi e monitoraggio intelligente è cruciale per superare questa barriera e portare la stampa 3D ceramica nell'uso industriale mainstream.