- Pagina Iniziale

- Prodotti

- Chi Siamo

- Video

- Applicazione

- Notizie

- Centro Assistenza

- Contattaci

Quando si parla di stampa 3D, potrebbero venire in mente per primi giocattoli di plastica e modelli in resina. Ma sapevi che esiste un tipo di tecnologia di stampa 3D a laser in grado di "stampare" direttamente parti metalliche come leghe di titanio e acciaio inossidabile...

Contattaci

Quando si parla di stampa 3D, potrebbero venire in mente per primi giocattoli di plastica e modelli in resina. Ma sapevi che esiste un tipo di stampa 3D laser tecnologia in grado di "stampare" direttamente parti metalliche come leghe di titanio e acciaio inossidabile, e persino componenti portanti complessi per il settore aerospaziale? Questa è la Fusione Selettiva con Laser (SLM) per la stampa 3D tecnologia. Cosa permette a questa tecnologia di superare le sfide della lavorazione dei metalli? E perché è diventata uno "strumento nuovo" per la produzione di alta gamma? Oggi analizzeremo nei dettagli i fondamenti tecnici che ne stanno alla base.

Stampa 3D a Fusione Selettiva con Laser (SLM): Creazione di Parti Metalliche tramite "Polvere Fusa con Laser"

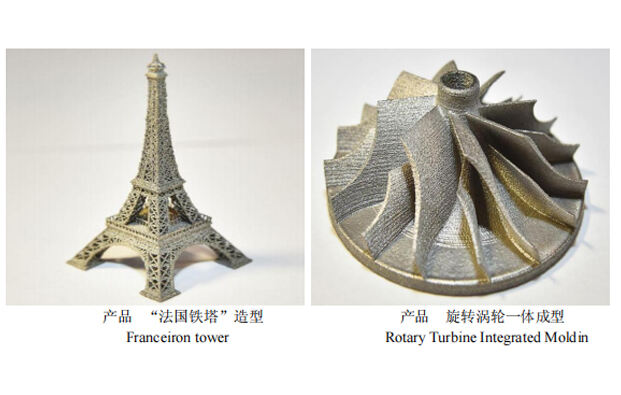

A differenza della comune stampa 3D a estrusione (FDM), la stampa 3D SLM utilizza polvere metallica come materiale di partenza. Un fascio laser ad alta energia fonde la polvere strato dopo strato seguendo un percorso prestabilito, e la polvere fusa si raffredda e si accumula formando un pezzo tridimensionale. L'intero processo è simile a "disegnare" sulla polvere metallica con un laser: una volta completato uno strato, viene depositato un nuovo strato di polvere, e gli strati si sovrappongono fino a formare il prodotto finale. Questo consente la formatura integrata di strutture complesse senza necessità di stampi, risultando particolarmente adatto per parti dalla forma particolare e parti cave difficilmente realizzabili con metodi tradizionali di lavorazione meccanica.

Svelare il "cuore" dell'attrezzatura: le strutture principali che determinano la precisione di stampa

Per ottenere una stampa ad alta precisione di parti metalliche, le strutture fondamentali dell'attrezzatura sono indispensabili. Secondo la ricerca del team guidato da Zhu Tianguang dell'Università di Shenyang Ligong, un'apparecchiatura professionale SLM per la stampa 3D di metalli si basa principalmente su tre "componenti chiave" per garantire le proprie prestazioni:

Le parti metalliche vengono "create" strato dopo strato. Dopo la stampa di ogni strato, il piano di lavoro deve abbassarsi con precisione dello spessore di un singolo strato (solitamente 0,02-0,1 mm), richiedendo un meccanismo di sollevamento sull'asse Z ad alta precisione per il controllo. La ricerca adotta una progettazione combinata del tipo "motore servo + vite a ricircolo di sfere + guida lineare". Il motore è del modello Delta ECMA-CA06, la vite ha un diametro di 16 mm e la guida è del tipo SSR20XV. Questa progettazione consente di raggiungere un'accuratezza di ripetizione del posizionamento di ±0,001 mm, equivalente a 1/60 del diametro di un capello umano, garantendo errori minimi nell'allineamento degli strati ed evitando le cosiddette "linee a gradino" sulle parti.

La polvere metallica è soggetta ad ossidazione da parte dell'ossigeno presente nell'aria quando fusa a temperature elevate, causando porosità e crepe nei componenti. La camera di protezione con gas inerte dell'equipaggiamento evacua prima l'aria (fino a un grado di vuoto inferiore a 100 Pa) e successivamente la riempie con un gas inerte come l'argon. Attraverso un sistema di purificazione ciclico, il contenuto di ossigeno viene mantenuto entro i 100 ppm (equivalente a soli 0,1 litri di ossigeno in 1 metro cubo di aria), garantendo che il metallo non si ossidi durante la fusione e migliorando la resistenza meccanica dei componenti.

Il fascio laser si basa interamente su un sistema ottico a galvanometro per controllare il suo percorso di fusione della polvere. Il sistema è composto da due galvanometri di scansione ad alta velocità (assi X/Y). Il motore aziona i riflettori facendoli deviare rapidamente, consentendo al fascio laser di muoversi sulla superficie della polvere come un "pennello" con una velocità di scansione di diversi metri al secondo. Dotato di un laser a fibra (che presenta un'elevata densità energetica e un'ottima dissipazione del calore), può controllare con precisione le dimensioni del punto focale (minimo fino a 0,1 mm), permettendo facilmente la stampa di strutture dettagliate come denti di ingranaggi e canali di flusso delle pale delle turbine.

Dal laboratorio alla fabbrica: quanto è diffusa in pratica la tecnologia SLM?

Oggi, la tecnologia di stampa 3D SLM è passata dal laboratorio alla produzione reale ed è stata applicata in diversi settori di alto livello:

Settore aerospaziale: l'Università Politecnica del Nord-Ovest ha utilizzato la tecnologia SLM per produrre la flangia centrale dell'ala dell'aeromobile di grandi dimensioni C919 sviluppato in Cina, riducendo il peso del componente del 30% e aumentandone la resistenza del 15%. L'Università di Beihang (Università di Aerodinamica e Astronautica di Pechino) ha addirittura utilizzato questa tecnologia per stampare grandi componenti portanti in lega di titanio per aerei, rompendo il monopolio della tecnologia straniera.

Settore medico: impianti dentali e articolazioni artificiali personalizzati possono essere "stampati su richiesta" mediante la tecnologia SLM, adattandosi perfettamente alla struttura ossea del paziente e riducendo i rischi chirurgici. Le placche in lega di titanio utilizzate negli interventi ortopedici possono inoltre essere progettate con strutture cave attraverso la SLM, riducendo il carico fisico per il paziente.

Settore della produzione automobilistica: il team dell'Università di Jiao Tong di Shanghai ha applicato la tecnologia SLM alla ricerca e sviluppo di componenti auto, come i canali di raffreddamento delle testate dei motori. I processi tradizionali non possono realizzare strutture interne complesse, mentre la SLM consente la formazione in un unico passaggio, migliorando l'efficienza di dissipazione del calore del motore di oltre il 20%.

Un futuro promettente: quali colli di bottiglia potrà superare la tecnologia SLM in futuro?

Con l'avanzamento dell'Industria 4.0, la tecnologia SLM si integrerà sempre di più con l'intelligenza artificiale e i gemelli digitali. Ad esempio, l'IA potrà ottimizzare il percorso di scansione del laser e ridurre le tensioni interne dei componenti; la tecnologia del gemello digitale potrà simulare il processo di stampa e identificare in anticipo eventuali difetti. In futuro, potremmo vedere un numero crescente di "componenti metallici personalizzati" entrare nelle nostre vite—persino le pastiglie dei freni della vostra auto o il rubinetto di casa potrebbero essere "stampati al laser"!