- Page d'accueil

- Produits

- À Propos de Nous

- Vidéos

- Application

- Actualités

- Centre d'aide

- Contactez-nous

I. Identification du problème : Le conflit entre les besoins en résistance à l'usure et à la corrosion et les technologies traditionnelles. Dans des domaines tels que l'aérospatiale et le génie pétrochimique, la corrosion et l'usure représentent 80 % des défaillances totales des composants, entraînant des équipements...

Nous contacter

Dans des domaines tels que l'aérospatiale et le génie pétrochimique, la corrosion et l'usure représentent 80 % des défaillances totales des composants, entraînant des arrêts d'équipement et des coûts accrus. Les technologies de protection traditionnelles présentent des limites évidentes : la chromatisation dure pollue l'environnement ; les revêtements par projection thermique ont une faible résistance d'adhérence ; le dépôt physique en phase vapeur est inefficace ; et le procédé traditionnel de revêtement laser provoque facilement une déformation des composants. Par conséquent, la préparation écologique et efficace de revêtements protecteurs hautement résistants à l'usure et à la corrosion est devenue un problème urgent à résoudre dans l'industrie.

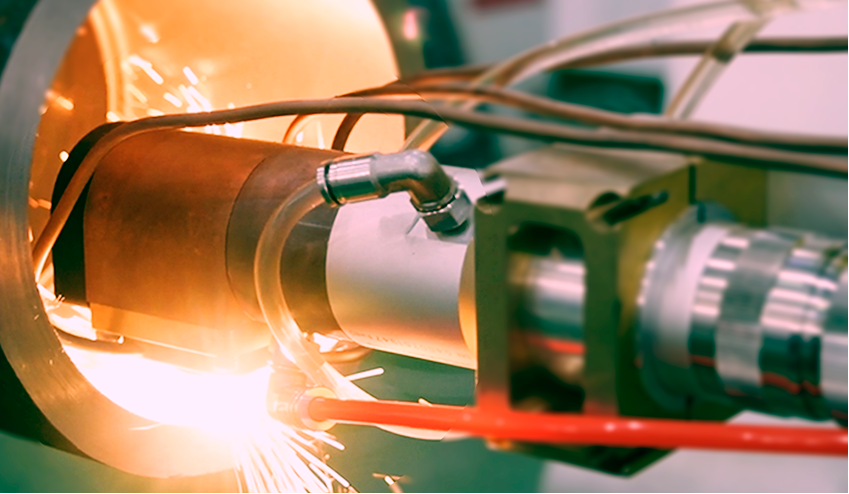

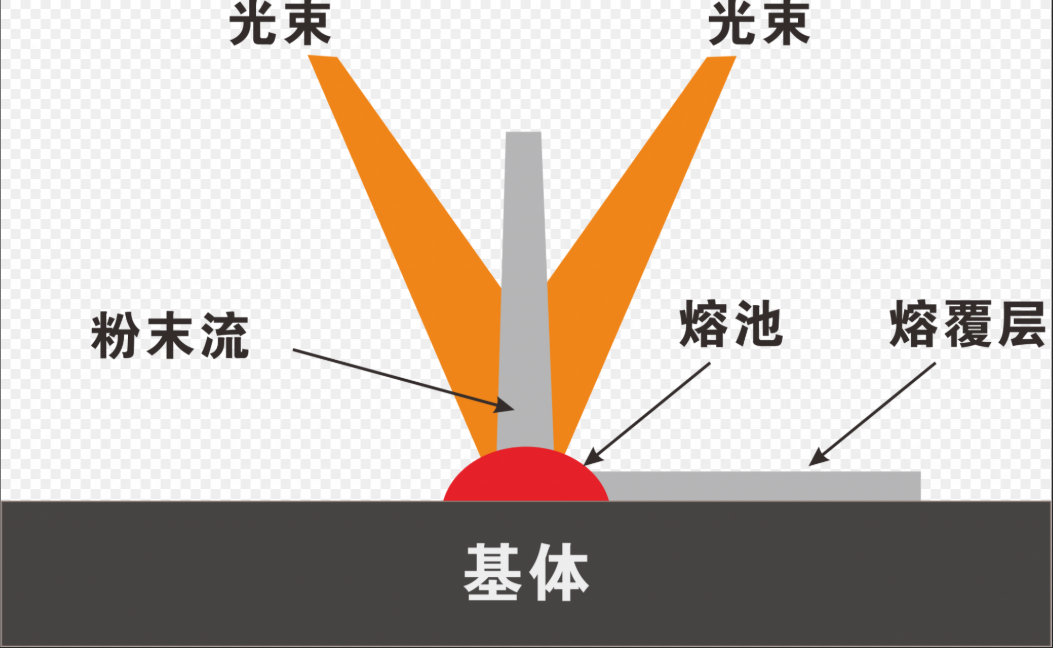

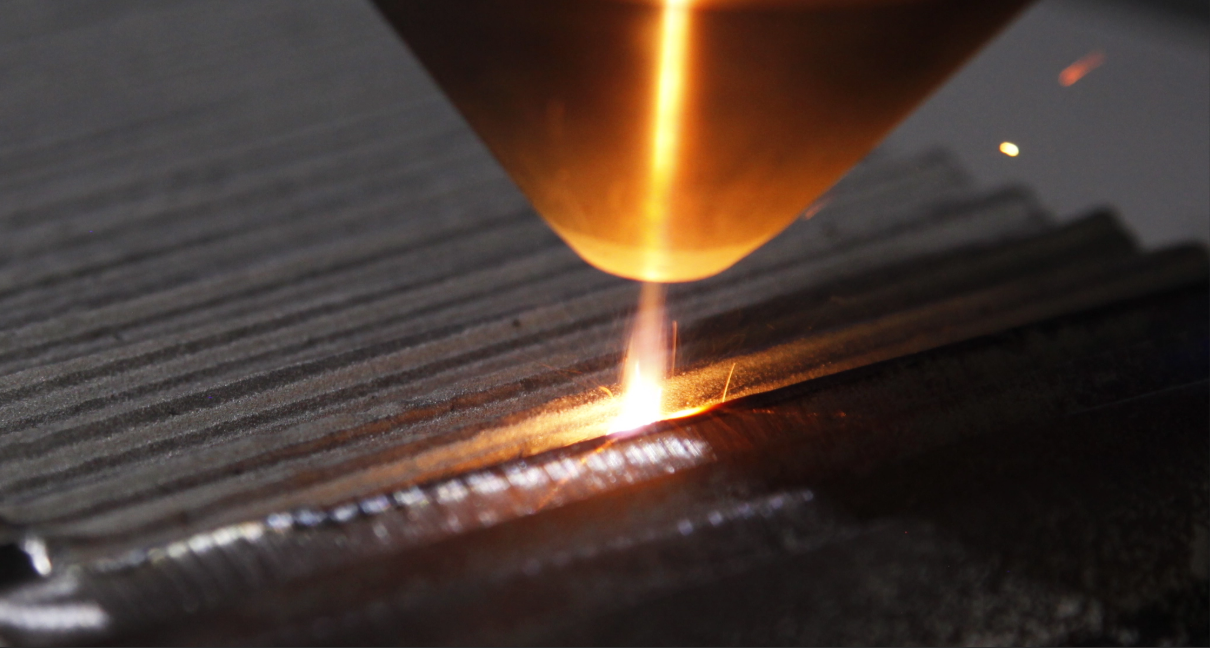

La technologie de revêtement laser ultra-rapide (EHLA) est une optimisation du revêtement laser traditionnel,

permettant une distribution efficace de l'énergie en régulant la position d'interaction entre le laser, la poudre et le substrat. Le point focal du laser et du faisceau de poudre se situe au-dessus du substrat, de sorte que la poudre fonde avant d'atteindre le substrat. Combiné à l'alimentation coaxiale en poudre, la vitesse linéaire de revêtement atteint 500 m/min, soit 10 fois plus efficace que la technologie traditionnelle.

En termes de distribution d'énergie, 80 % de l'énergie laser est utilisée pour fondre la poudre, et seulement 20 % pour chauffer le substrat, ce qui présente trois avantages : le taux de dilution du revêtement est inférieur à 4 % ; la faible quantité de chaleur transmise au substrat empêche toute déformation ; la vitesse de refroidissement de 1,08×10⁵ K/s affine les grains (la taille des dendrites des revêtements à base de fer n'est que de 0,9 μm). De plus, la rugosité du revêtement (Ra) est inférieure à 10 μm avec un taux de défauts faible. En ce qui concerne l'équipement, ACunity et TRUMPF en Allemagne, ainsi que Xi'an Zhongke Zhongmei et l'Université Jiaotong de Xi'an en Chine, ont réalisé des percées importantes, posant ainsi les bases de l'industrialisation.

L'application de l'EHLA repose sur des revêtements adaptatifs, divisés entre alliages traditionnels et nouveaux matériaux :

Parmi les revêtements traditionnels en alliage, les alliages à base de fer s'adaptent aux substrats d'acier et sont utilisés dans les équipements miniers et pétroliers (par exemple, les revêtements de vérins hydrauliques de Shandong Energy) ; les alliages à base de cobalt sont résistants aux hautes températures et s'appliquent aux cylindres de coulée et aux aubes de turbine ; les alliages à base de nickel résistent à la corrosion à haute température, ce qui les rend adaptés aux tubes de chaudières à biomasse.

Les revêtements en matériaux nouveaux élargissent les limites d'application : les revêtements amorphes à base de fer (teneur en phase amorphe de 96 %) sont utilisés dans les machines de précision ; les revêtements en alliage à haute entropie (par exemple, FeCoNiCrMn), sans fissures, s'appliquent aux moteurs d'avion ; les revêtements composites (par exemple, renforcés au WC), combinant ténacité et dureté, sont utilisés dans les équipements miniers ; les revêtements céramiques en ZrB₂-SiC conviennent aux roulements à haute température.

L'EHLA doit surmonter deux goulots d'étranglement : premièrement, mettre en place un système de normalisation, développer des matériaux de revêtement spécifiques et établir des bases de données sur les procédés ainsi que des normes de qualité ; deuxièmement, intégrer des technologies auxiliaires, introduire des champs ultrasonores/électromagnétiques pour réguler les bains fondus, promouvoir les technologies de post-traitement et développer des systèmes de surveillance visuelle par intelligence artificielle afin d'améliorer l'automatisation.

Avec la baisse des coûts d'équipement, l'EHLA devrait s'imposer auprès des petites et moyennes entreprises, remplacer les procédés traditionnels, devenir une technologie de génie de surface dominante, offrir des solutions écologiques et efficaces pour la protection des composants industriels, et stimuler le développement de haute qualité de l'industrie manufacturière.