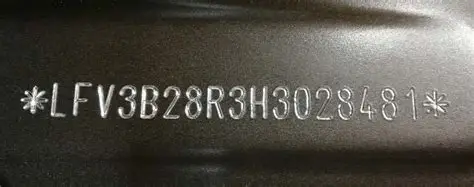

Dans la fabrication automobile, le NIV (Numéro d'identification du véhicule) constitue la « carte d'identité » du véhicule et remplit des fonctions essentielles telles que la traçabilité du véhicule, le contrôle qualité et la lutte contre la contrefaçon. Selon les normes nationales, le NIV doit être gravé sur des composants structurels clés de la caisse blanche, en respectant des exigences relatives à une hauteur de caractère d'au moins 7 mm, une profondeur d'au moins 0,3 mm, ainsi qu'à la netteté, la durabilité et l'irremplaçabilité.

Marquage au laser , grâce à ses avantages liés au traitement sans contact, à sa haute précision et à sa grande stabilité, est devenue la technologie dominante pour la gravure du NIV sur les caisses blanches automobiles, offrant un soutien fondamental à la production efficace et à la traçabilité précise dans le secteur automobile.

Gravure laser : le « graveur sans contact » des codes NIV automobiles

Marquage au laser est une technologie qui utilise des faisceaux laser à haute énergie pour irradier localement les surfaces métalliques, provoquant l’évaporation des matériaux de surface afin d’exposer les couches sous-jacentes ou déclenchant des changements de couleur chimiques permettant de former des marquages permanents. Contrairement aux méthodes de marquage mécaniques telles que le graving pneumatique, la marquage à points matriciels et le gaufrage, le marquage laser est un procédé sans contact, ne nécessitant aucun contact direct entre l’aiguille de marquage et la tôle de carrosserie. Cela évite tout dommage structurel à la carrosserie du véhicule causé par des forces mécaniques et permet de s’adapter à divers matériaux utilisés pour les composants de carrosserie — qu’il s’agisse d’acier au carbone ordinaire ou d’acier trempé à chaud présentant une limite d’élasticité supérieure à 1300 MPa, le marquage laser peut atteindre de façon stable la profondeur requise ainsi que des caractères nets.

Dans les lignes de production de carrosseries blanches automobiles, les équipements de marquage laser se composent généralement d’un générateur laser, d’un agrandisseur de faisceau (configuré selon les besoins) et d’un système galvanométrique. Associés à des systèmes de commande automatisés, ils peuvent s’adapter rapidement aux besoins de production de plusieurs modèles de véhicules et de positions de marquage. Le procédé de marquage ne génère aucun bruit mécanique, l’usinage étant réalisé uniquement par balayage à haute vitesse du faisceau laser. Il répond non seulement aux exigences de haute efficacité des lignes de soudage, mais garantit également la cohérence et l’esthétique des codes VIN, résolvant ainsi le point sensible lié aux méthodes traditionnelles de marquage mécanique, qui peinent à concilier vitesse et qualité.

Différences techniques fondamentales : choisir entre galvanomètres à focalisation frontale et à focalisation arrière

L'efficacité du marquage au laser pour la gravure des numéros de série (VIN) dépend fortement de la méthode de focalisation du système à galvanomètre, principalement divisée en deux types : les galvanomètres à focalisation frontale et ceux à focalisation arrière, chacun présentant des avantages spécifiques et convenant à des scénarios de production différents.

Les systèmes galvanométriques à focalisation frontale utilisent un dispositif dynamique de focalisation à longue distance focale pour focaliser le faisceau laser avant qu’il n’entre dans les galvanomètres XY. Cela garantit une distance constante entre chaque point du plan de la pièce à usiner et la lentille de focalisation, tous les spots lumineux focalisés atterrissant précisément sur le même plan. L’effet de marquage est optimal, avec des caractères nets et une profondeur uniforme, répondant pleinement aux normes strictes applicables aux codes VIN. En revanche, les systèmes galvanométriques à focalisation arrière focalisent le faisceau laser à travers une lentille après son balayage par les galvanomètres. Cette méthode se caractérise par un logiciel de commande simple, un coût réduit et une vitesse de marquage élevée, mais, en raison de la distance fixe entre la lentille et la pièce à usiner, la taille du spot varie sur toute la surface de balayage — plus petite au centre et plus grande vers les bords — ce qui peut provoquer une distorsion en coussinet ou en tonneau. Elle convient aux applications où les exigences de précision de marquage sont légèrement moins strictes. Dans la production des carrosseries blanches automobiles, les systèmes galvanométriques à focalisation frontale sont privilégiés par les principaux constructeurs automobiles en raison de leurs avantages en matière de précision.

Avantages du procédé : Pourquoi il constitue le premier choix de l’industrie automobile

Le marquage laser se distingue dans la gravure des numéros d’identification des véhicules (VIN) automobiles grâce à plusieurs avantages adaptés à la production industrielle. Premièrement, il offre une grande adaptabilité, permettant de traiter aussi bien les aciers au carbone ordinaires que les aciers trempés à haute dureté — tandis que le marquage mécanique éprouve souvent des difficultés liées à une profondeur de gravure insuffisante et à l’usure prématurée des pointes lors du traitement des aciers à haute résistance. Deuxièmement, il allie efficacité et qualité : en optimisant la puissance laser (généralement comprise entre 150 et 200 W) ainsi que les paramètres de marquage, un VIN composé de 19 chiffres peut être gravé en 30 à 60 secondes. Pour améliorer davantage la qualité esthétique, un balayage haute vitesse multi-passes permet d’accroître la netteté des caractères et d’éviter les résidus de laitance. Troisièmement, il assure une forte stabilité : le marquage laser ne comporte aucune pièce mécanique sujette à l’usure, ce qui entraîne des coûts de maintenance réduits et une adéquation parfaite à un fonctionnement continu à long terme sur les lignes de production automobile. Par ailleurs, le procédé sans contact réduit le risque de dommages secondaires, garantissant ainsi l’intégrité structurelle de la carrosserie du véhicule.

En outre, le marquage au laser offre une flexibilité exceptionnelle. Grâce à la programmation logicielle, il permet de basculer rapidement entre différents schémas de marquage des numéros d’identification des véhicules (VIN) selon les modèles, sans avoir à remplacer les moules ni les dispositifs de fixation, réduisant ainsi considérablement le temps de changement de configuration sur la ligne de production et répondant parfaitement aux besoins de production mixte propres à la fabrication automobile moderne.

Considérations d’application : équilibre entre sécurité et efficacité

Malgré ses avantages significatifs, le marquage laser dans les applications automobiles sur caisse blanche exige une attention particulière portée à deux points essentiels. Premièrement, la protection de la sécurité : lors du marquage, l’ablation des films d’huile présents sur les tôles de carrosserie et l’évaporation des métaux génèrent des fumées et des poussières, tandis que le rayonnement laser intense peut nuire à la vision des opérateurs. Il est donc indispensable d’installer des systèmes complets de ventilation et d’extraction ainsi qu’un équipement de protection contre le rayonnement lumineux afin d’assurer un environnement de production sûr. Deuxièmement, l’optimisation des paramètres : il existe une certaine relation inverse entre l’efficacité et la qualité du marquage laser — réduire la vitesse du faisceau laser et le nombre de passes améliore l’efficacité, mais peut laisser des résidus de matière fondue sur les bords des caractères ; en revanche, un balayage multi-passes à haute vitesse garantit l’esthétique, mais prend plus de temps (environ 4 à 6 minutes). En production réelle, un équilibre doit être trouvé en fonction du rythme de la chaîne de montage.

Alors que l'industrie automobile continue d'accroître ses exigences en matière d'efficacité de production et de précision de traçabilité, la technologie de marquage au laser évolue vers des vitesses plus élevées, une précision accrue et une adaptabilité intelligente renforcée. Elle ne constitue pas seulement la technologie centrale pour la gravure des numéros d’identification des véhicules (VIN), mais joue également un rôle essentiel dans le marquage et la traçabilité des composants automobiles et des pièces électroniques, contribuant ainsi à la modernisation intelligente du secteur manufacturier.