Pour les artisans, les fabricants et les chefs d'entreprise, choisir la bonne machine de marquage laser pour verre est essentiel afin de valoriser le travail du verre. Un équipement adapté peut transformer un verre ordinaire en produits de haute qualité, dotés de designs personnalisés ou de logos de marque professionnels. En revanche, un mauvais choix peut entraîner de mauvais résultats, des dommages sur le matériau ou un investissement gaspillé. Il n'existe pas de machine de marquage pour verre « absolument meilleure » — l'essentiel est de trouver un modèle correspondant précisément à vos besoins spécifiques. Ce guide décortique les critères fondamentaux de sélection, détaille les caractéristiques des différentes technologies laser et vous aide à identifier rapidement la solution optimale. Parmi celles-ci, les machines tout-en-un à double laser, solutions intégrées multifonctionnelles, conviennent particulièrement aux débutants et aux situations nécessitant une grande diversité.

I. Clarifier les besoins fondamentaux : la première étape est de « se connaître soi-même »

Avant de comparer les équipements, il est nécessaire de clarifier les besoins fondamentaux du projet et de définir précisément les exigences selon trois dimensions : effet, matériau et capacité de production.

1. Définir les effets attendus : adapter les méthodes de traitement en fonction des besoins

Différents effets visuels correspondent à différentes technologies laser, qui doivent être planifiées à l'avance :

- Effet dépoli/gravé profond : pour des gravures dépolies profondes et au toucher délicat, les lasers au dioxyde de carbone (CO₂) constituent le choix standard de l'industrie ;

- Détails fins/marquages microscopiques : pour créer des graphiques complexes, des numéros de série ou des motifs intriqués sur du cristal ou du verre revêtu, la précision du « traitement à froid » des lasers ultraviolets (UV) est plus adaptée ;

- Marquages noirs à fort contraste : pour laisser des marques noires permanentes, des sprays de marquage laser (tels que Cermark, Thermark) sont nécessaires, utilisables aussi bien avec des lasers CO₂ qu'avec des lasers à fibre.

2. S'adapter aux matériaux verriers : différents matériaux correspondent à différentes technologies

Les différences dans les matériaux de verre influent directement sur la compatibilité des équipements, évitant ainsi les dommages causés par une inadéquation des matériaux :

- Verre ordinaire (verre sodocalcique/borosilicaté) : il présente une bonne compatibilité avec les lasers CO₂, offrant des effets de traitement stables et un excellent rapport coût-efficacité ;

- Verre spécial (cristal, verre revêtu, trempé ou coloré) : le matériau étant fragile ou possédant une surface spéciale, un traitement doux et de haute précision Lasers UV doit être utilisé afin d'éviter les fissures, brûlures et autres problèmes.

3. Adapter aux besoins de production et commerciaux

Prendre des décisions en fonction du budget, de la capacité de production et des besoins multifonctionnels :

- Considérations budgétaires: Équipement laser CO₂ a généralement un coût d'achat initial inférieur à celui des systèmes laser UV, ce qui le rend adapté aux scénarios d'entrée de gamme avec des budgets limités ;

- Vitesse et production : pour la production de masse, il convient de privilégier les lasers CO₂ dotés de vitesses de traitement plus rapides ; bien que les lasers UV offrent une grande précision, ils sont moins efficaces lors du traitement de pièces complexes, ce qui les rend plus adaptés à un traitement fin par petites séries ;

- Des besoins multifonctionnels : Si vous prévoyez de travailler plusieurs matériaux tels que le bois, l'acrylique, le métal et le plastique en même temps, vous devez choisir un équipement compatible avec plusieurs matériaux afin d'éviter des investissements répétés.

II. Analyser les types de technologie laser : Choisir la « puissance centrale » adéquate est essentiel

La source lumineuse laser est le cœur de la machine de marquage. Les différents types technologiques présentent des différences notables selon les scénarios d'application, et un choix précis doit être effectué en fonction des besoins :

1. Machine de marquage laser CO₂ : Le « choix économique » pour le traitement du verre ordinaire

En tant que pilier polyvalent pour la gravure du verre, les lasers CO₂ génèrent une lumière avec une longueur d'onde de 10,6 μm à travers des tubes à gaz, qui peut être efficacement absorbée par le verre, permettant facilement d'obtenir des effets de gravure dépolie profonde. Il convient à la gravure de textes, de logos et de motifs décoratifs sur du verre ordinaire, offrant un bon rapport coût-efficacité et une technologie mature. Toutefois, lors du traitement de matériaux sensibles ou de détails ultra-fins, la précision est légèrement inférieure à celle des lasers UV.

2. Machine de marquage laser UV : Le « maître de la précision » pour le traitement fin

En utilisant une lumière ultraviolette de courte longueur d'onde de 355 nanomètres, elle interagit avec les matériaux selon un procédé dit « à froid », permettant de retirer du matériau au niveau microscopique avec quasiment aucune contrainte thermique. Elle est particulièrement adaptée au traitement du verre fragile, des produits en cristal et des motifs complexes, et permet de créer des surfaces dépolies lisses et délicates, ce qui en fait le choix privilégié pour les marquages micro-précis. L'inconvénient réside dans le coût élevé à l'achat ainsi qu'une vitesse de traitement relativement lente.

3. Machine de marquage laser à fibre : un « outil spécialisé » pour le verre à revêtement spécial

Conçue principalement pour le traitement des métaux et des plastiques, la lumière laser d'une longueur d'onde de 1,06 μm traverse généralement directement le verre nu sans pouvoir assurer un marquage direct. Elle n'est applicable qu'au verre doté d'un revêtement marqueur spécial et doit être utilisée avec des couches dédiées ; par conséquent, son champ d'application dans les cas de traitement de verre pur est limité.

4. Machine tout-en-un à double laser : une « solution intégrée » pour des besoins multifonctionnels

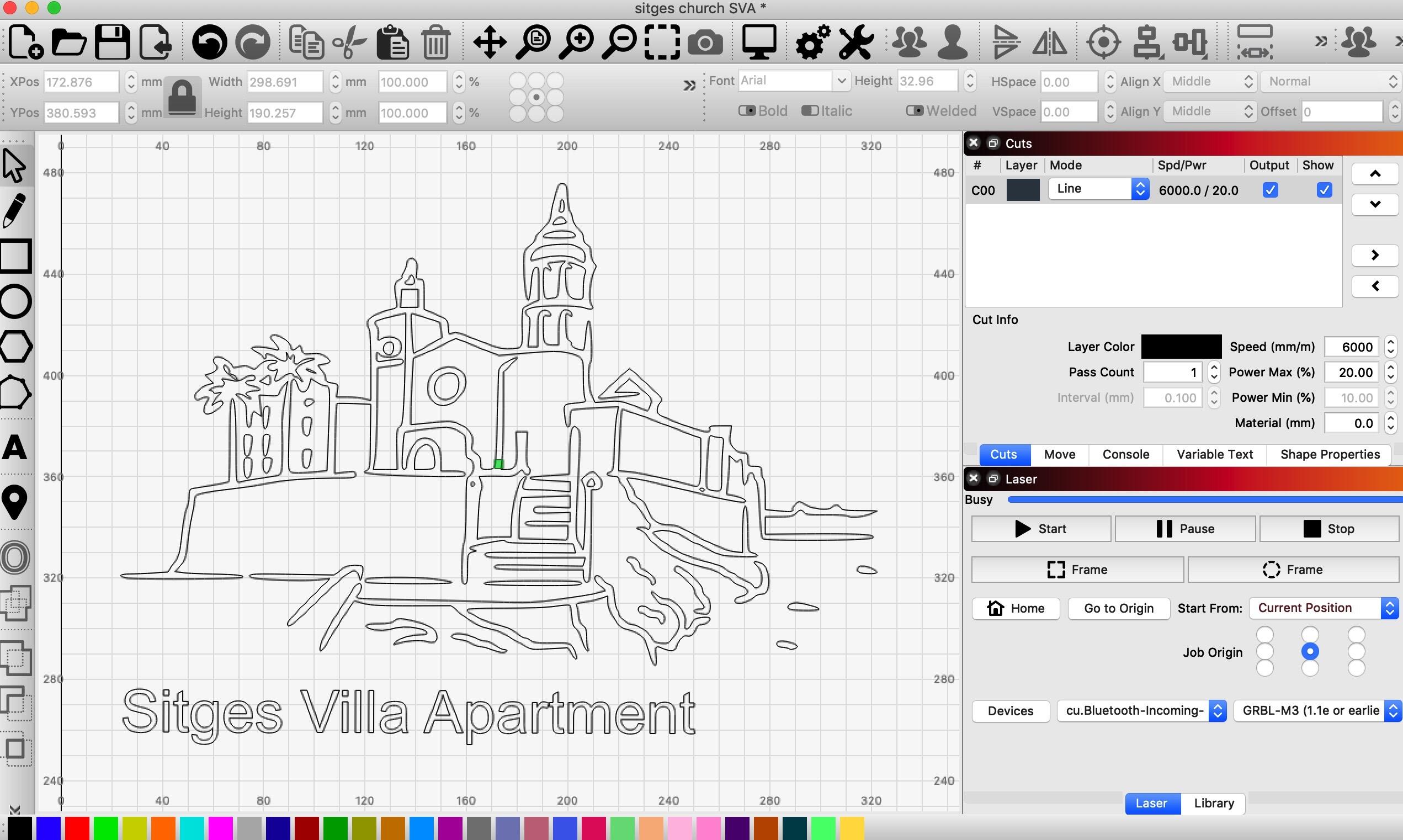

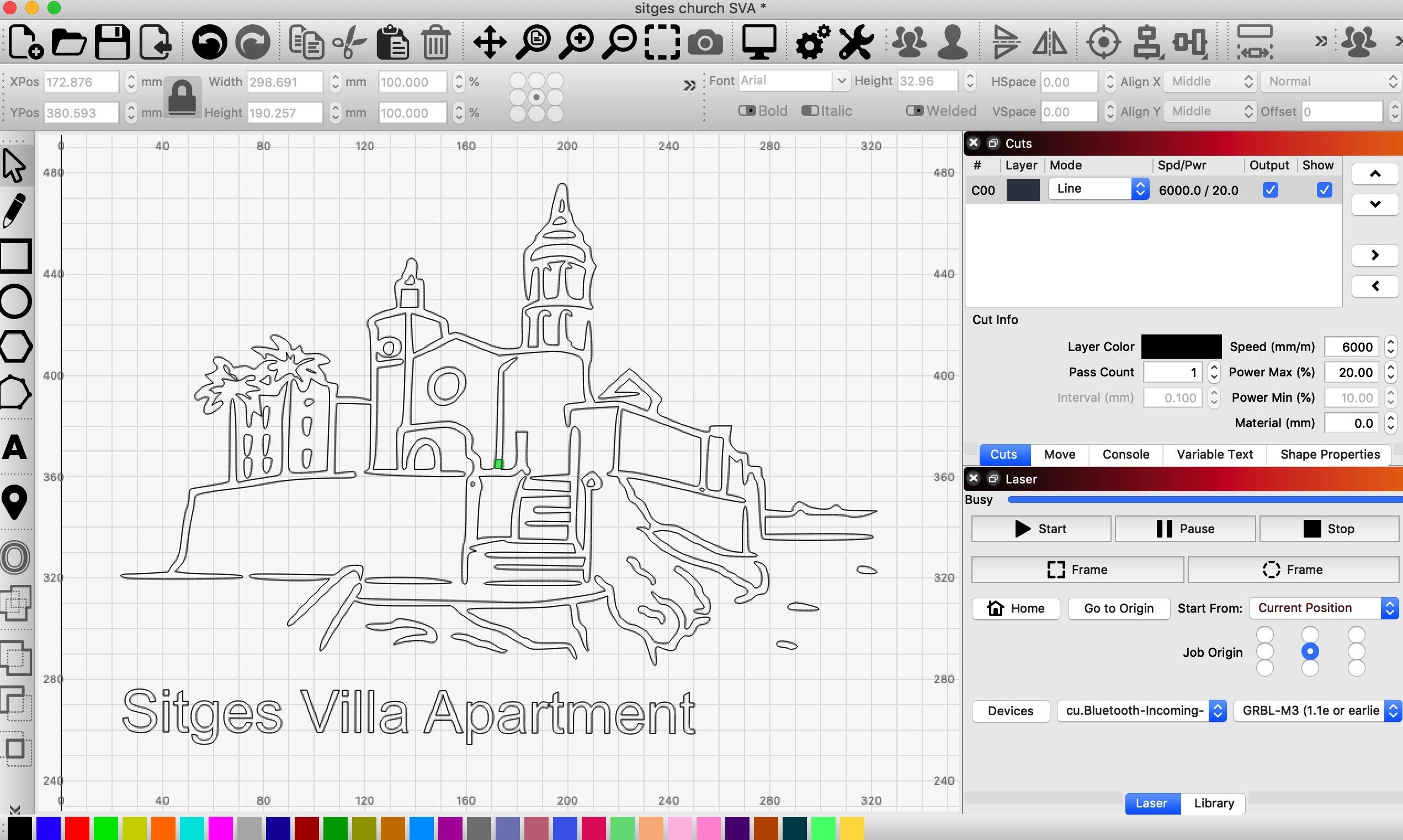

En intégrant un laser CO₂ et un laser UV dans une seule machine, elle permet une « utilisation multiple de la machine » : le laser CO₂ assure la gravure profonde et les effets givrés sur le verre, tandis que le laser UV prend en charge les motifs fins et les verres spéciaux. Elle est également compatible avec plusieurs matériaux tels que le bois, le métal et le plastique. Grâce à un design compact et portable ainsi qu'à un logiciel convivial, son coût et l'espace qu'elle occupe sont bien inférieurs à la somme de deux appareils dédiés, ce qui la rend particulièrement adaptée aux start-ups, aux petits ateliers ou aux projets aux besoins variés.

III. Évaluer les performances et la configuration de l'équipement : les détails déterminent l'expérience utilisateur

Outre la technologie laser principale, les paramètres de performance et la configuration de l'équipement influencent également l'effet et la stabilité du traitement. Les dimensions suivantes doivent être prises en compte :

1. Surface de marquage et précision

La taille de la table doit pouvoir accueillir la pièce travaillée la plus grande afin d'éviter de limiter la production en raison de contraintes dimensionnelles ; la résolution (en DPI) détermine directement la clarté des détails, et un équipement à haute résolution est nécessaire pour les scénarios de traitement précis.

2. Logiciel et facilité d'utilisation

Un logiciel convivial (tel que LightBurn, EzCad2 ou tout logiciel compatible) peut simplifier les processus d'importation de conception et de réglage des paramètres, abaissant ainsi le seuil d'utilisation, particulièrement adapté aux débutants.

3. Système de refroidissement

La méthode de refroidissement (refroidissement par air ou par eau) affecte la stabilité et la durée de vie de l'équipement lors d'un fonctionnement prolongé. Pour un traitement fréquent et sur de longues périodes, un système de refroidissement par eau offrant un meilleur effet de dissipation thermique doit être choisi ; pour un traitement par petites séries, un équipement portable à refroidissement par air peut être privilégié.

4. Sécurité et conformité

L'équipement doit être équipé de fonctions de sécurité telles qu'un espace de travail fermé, une fenêtre d'observation de protection et un bouton d'arrêt d'urgence, et doit se conformer aux normes internationales de certification de sécurité pertinentes afin de garantir la sécurité des opérateurs.

IV. Chemin de sélection rapide : Associez l'équipement approprié selon les besoins

Selon les besoins principaux et les scénarios professionnels, le type d'équipement adapté peut être rapidement déterminé :

1. Besoin : Traitement de plusieurs matériaux (verre + bois/métal/plastique, etc.)

- Scénario d'application : Petits ateliers, vendeurs de commerce électronique ayant besoin de personnaliser des produits en matériaux multiples ;

- Type recommandé : Machine tout-en-un à double laser ;

- Avantages principaux : Intègre deux technologies laser, compatible avec le traitement de matériaux multiples, économise de l'espace et des coûts, et répond aux besoins de projets variés.

2. Besoin : Décoration de surface en verre, production par petits lots

- Scénario d'application : Amateurs, entrepreneurs, petites boutiques artisanales disposant d'un budget et d'un espace limités ;

- Type recommandé : Machine de marquage laser CO₂ portable d'entrée de gamme ;

- Avantages principaux : Rapport qualité-prix élevé, taille compacte, permet d'obtenir des effets givrés sur verre et la gravure de motifs basiques, adaptée aux applications d'entrée de gamme et légères.

3. Besoin : Personnalisation et transformation du verre haut de gamme

- Scénario d'application : Ateliers professionnels spécialisés dans des projets moyens à haut de gamme (trophées, cadeaux, verre artistique), mettant l'accent sur la qualité et les détails ;

- Type recommandé : Machine de marquage laser CO₂ de bureau haut de gamme ;

- Avantages principaux : Grande surface de travail, haute précision, performance stable, capable de traiter des conceptions complexes et d'assurer des résultats de traitement professionnels.

4. Besoin : Marquage non destructif de composants de précision (électroniques, médicaux, etc.)

- Scénario d'application : Transformation de verre ultra-fin et fragile (coques de téléphones portables, lentilles optiques, dispositifs médicaux) nécessitant une précision au micron près ;

- Type recommandé : Machine de marquage laser UV haute précision ;

- Avantages principaux : Le « traitement à froid » réduit l'impact thermique, permet un marquage fin sans contrainte ni fissuration, répondant ainsi aux exigences de l'industrie de précision.

5. Besoin : Marquage haute vitesse pour lignes de production automatisées

- Scénario d'application : Grands fabricants ayant besoin de marquage en série (numéros de lot, dates) sur des contenants en verre dans les lignes de remplissage de boissons, de produits pharmaceutiques et de cosmétiques ;

- Type recommandé : Machine de marquage laser industrielle haute vitesse ;

- Avantages principaux : Niveau de protection élevé, vitesse de marquage rapide, fiabilité élevée, adaptée à un fonctionnement continu 24/7, et pouvant être intégrée dans des lignes de production automatisées.

Conclusion

Le cœur du choix d'une machine de marquage laser pour verre réside dans l'« adaptation » plutôt que dans la « recherche des prix élevés » : les machines tout-en-un à double laser excellent par leur intégration multifonctionnelle, les lasers UV se distinguent par leur précision et leur caractère non destructif, tandis que les lasers CO₂ offrent un meilleur rapport coût-efficacité et une grande efficience. Vos besoins spécifiques, les types de matériaux et la capacité de production déterminent conjointement la solution optimale finale. Avant de faire un choix, il est recommandé de demander un test sur échantillon avec les matériaux réels afin de vérifier de manière intuitive l'effet de traitement de l'équipement. Si vous souhaitez approfondir les comparaisons de paramètres techniques ou obtenir des recommandations personnalisées pour le choix de l'équipement,

vous pouvez contacter immédiatement une équipe professionnelle pour entamer un parcours de traitement du verre efficace et précis.