- Página Principal

- Productos

- Sobre Nosotros

- Vídeos

- Aplicación

- Noticias

- Centro de Ayuda

- Contáctenos

I. Identificación del Problema: El Conflicto Entre las Necesidades de Resistencia al Desgaste y a la Corrosión y las Tecnologías Tradicionales En campos como la aeroespacial y la ingeniería petroquímica, la corrosión y el desgaste representan el 80 % de las fallas totales de los componentes, lo que lleva a equipme...

Contáctenos

En campos como la ingeniería aeroespacial y petroquímica, la corrosión y el desgaste representan el 80% del total de fallos de componentes, lo que conduce a tiempos de inactividad de los equipos y a un aumento de los costes. Las tecnologías de protección tradicionales tienen limitaciones obvias: el cromo duro contamina el medio ambiente; los recubrimientos de pulverización térmica tienen una baja resistencia a la unión; la deposición física de vapor es ineficiente; y el revestimiento láser tradicional causa fácilmente la deformación de los componentes. Por lo tanto, la preparación ecológica y eficiente de revestimientos protectores resistentes al desgaste y a la corrosión se ha convertido en un problema urgente que debe resolverse en la industria.

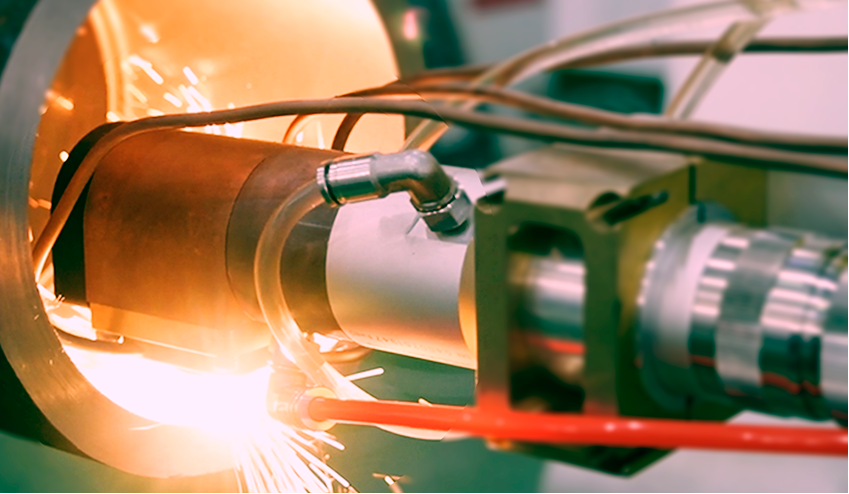

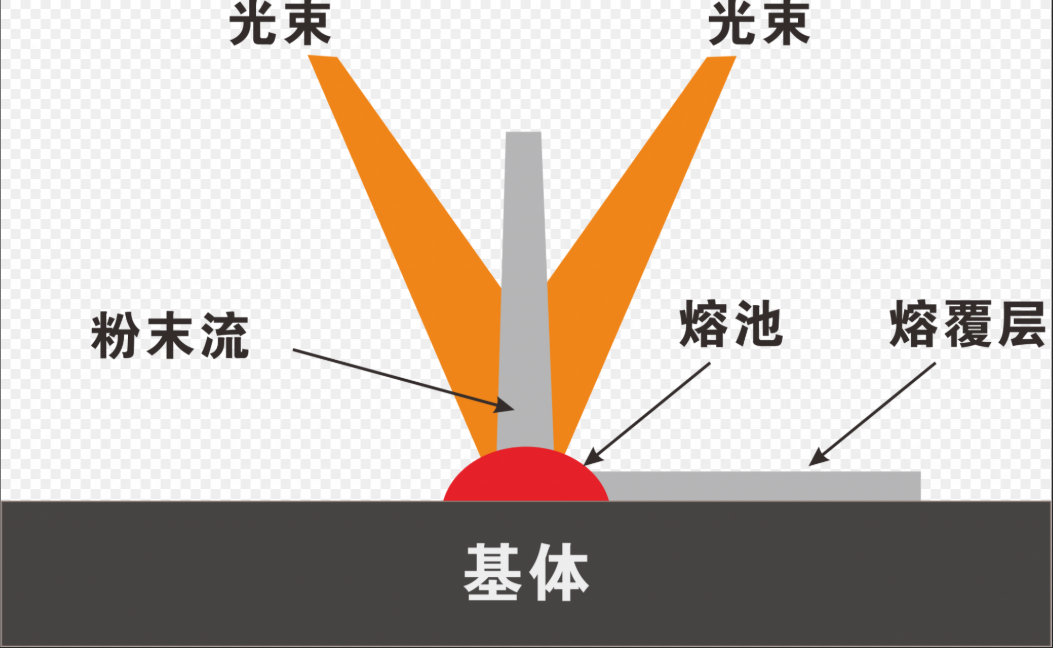

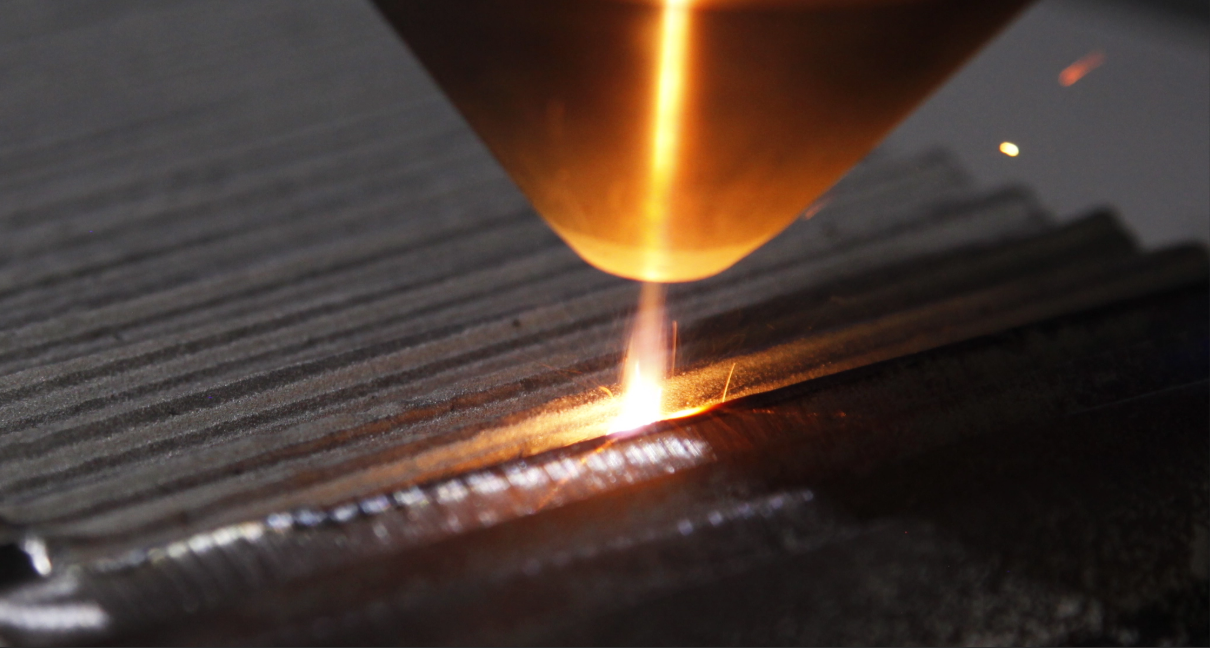

La Tecnología de Revestimiento Láser de Ultra Alta Velocidad (EHLA) está optimizada a partir del revestimiento láser tradicional,

logrando una distribución eficiente de energía al regular la posición de interacción entre el láser, el polvo y el sustrato. El punto focal del láser y del haz de polvo se encuentra por encima del sustrato, por lo que el polvo se funde antes de llegar al sustrato. Combinado con la alimentación coaxial de polvo, la velocidad lineal de revestimiento alcanza los 500 m/min, lo que es 10 veces más eficiente que la tecnología tradicional.

En cuanto a la distribución de energía, el 80 % de la energía láser se utiliza para fundir el polvo, y solo el 20 % para calentar el sustrato, lo que aporta tres ventajas: la tasa de dilución del recubrimiento es inferior al 4 %; la baja entrada de calor en el sustrato evita la deformación; la velocidad de enfriamiento de 1,08×10⁵ K/s refina los granos (el tamaño de las dendritas en recubrimientos basados en hierro es solo de 0,9 μm). Además, la rugosidad del recubrimiento (Ra) es inferior a 10 μm con una baja tasa de defectos. En cuanto al equipo, empresas alemanas como ACunity y TRUMPF, así como instituciones chinas como Xi'an Zhongke Zhongmei y la Universidad Jiaotong de Xi'an, han logrado avances significativos, sentando las bases para la industrialización.

La aplicación de EHLA depende de recubrimientos adaptables, divididos en aleaciones tradicionales y nuevos materiales:

Entre los recubrimientos tradicionales de aleaciones, las aleaciones a base de hierro son compatibles con sustratos de acero y se utilizan en equipos mineros y petroleros (por ejemplo, recubrimientos para puntales hidráulicos de Shandong Energy); las aleaciones a base de cobalto son resistentes a altas temperaturas y se aplican en cilindros de colada y álabes de turbinas; las aleaciones a base de níquel resisten la corrosión a alta temperatura, siendo adecuadas para tuberías de calderas de biomasa.

Los recubrimientos de nuevos materiales amplían los límites de aplicación: los recubrimientos amorfos a base de hierro (96 % de contenido amorfo) se usan en maquinaria de precisión; los recubrimientos de aleaciones de alta entropía (por ejemplo, FeCoNiCrMn) sin grietas se aplican en motores aeronáuticos; los recubrimientos compuestos (por ejemplo, reforzados con WC) con tenacidad y dureza se emplean en maquinaria minera; los recubrimientos cerámicos de ZrB₂-SiC son adecuados para rodamientos de alta temperatura.

La EHLA debe superar dos cuellos de botella: primero, construir un sistema de estandarización, desarrollar materiales especiales de recubrimiento y establecer bases de datos de procesos y estándares de calidad; segundo, integrar tecnologías auxiliares, introducir campos ultrasonidos / electromagnéticos para regular piscinas fundidas, promover tecnologías

Con la disminución de los costes de los equipos, se espera que EHLA penetre en las pequeñas y medianas empresas, reemplace los procesos tradicionales, se convierta en una tecnología de ingeniería de superficies convencional, proporcione soluciones ecológicas y eficientes para la protección de componentes industriales e impulse el desarrollo de alta calidad de la