- Página Principal

- Productos

- Sobre Nosotros

- Vídeos

- Aplicación

- Noticias

- Centro de Ayuda

- Contáctenos

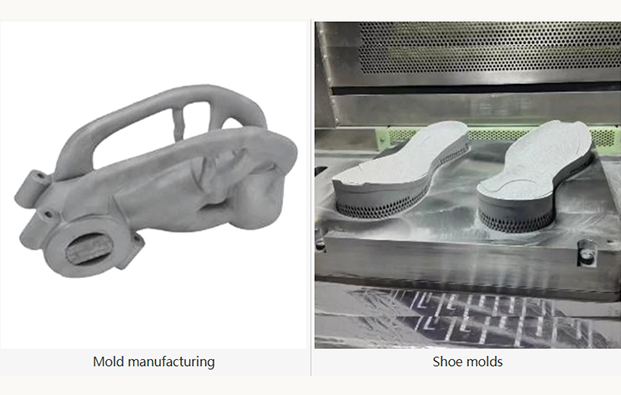

Canales de Refrigeración Conformados en Moldes: Desafíos y el Avance de SLM. En lo que respecta a la fabricación de moldes, los "canales de refrigeración conformados" son clave para mejorar la eficiencia y la calidad del producto; pueden controlar con precisión la temperatura al adaptarse...

Contáctenos

Cuando se trata de la fabricación de moldes, los "canales de enfriamiento conformados" son clave para mejorar la eficiencia y la calidad del producto; pueden controlar con precisión la temperatura al adaptarse a la forma del molde, reduciendo la deformación de las piezas plásticas. Sin embargo, las tecnologías tradicionales de procesamiento tienen dificultades para lograr la formación integrada de canales de enfriamiento complejos, un desafío que Impresoras 3D láser SLM han superado con éxito.

El núcleo de la tecnología SLM (Fusión Láser Selectiva) consiste en utilizar láseres para fundir y solidificar capa por capa polvo metálico, acumulando piezas tridimensionales como si fueran "bloques de construcción". En la fabricación de moldes con canales de enfriamiento conformados, sus ventajas son destacadas: no es necesario dividir los insertos del molde, puede imprimir directamente estructuras con canales de enfriamiento internos complejos, y alcanzar una densidad superior al 99,5 % con propiedades mecánicas mejores que las de los procesos convencionales.

Sin embargo, imprimir insertos de canales de enfriamiento calificados mediante SLM requiere tres pasos : primero , preparación previa a la conformación, que incluye el diseño de modelos 3D, la adición de soportes (para evitar deformaciones durante la impresión) y la determinación de los parámetros del proceso (como potencia del láser y velocidad de escaneo); segundo , formación SLM, en la que el equipo funde el polvo metálico (comúnmente polvo de acero para moldes S136) según una trayectoria establecida bajo protección de gas inerte, capa por capa; finalmente , postprocesamiento, que implica la limpieza del polvo residual, el chorro de arena para mejorar el acabado superficial y el tratamiento térmico si es necesario para eliminar tensiones internas.

También existen consideraciones en los métodos de impresión: la impresión completa es adecuada para insertos con bases delgadas, ya que ofrece un calentamiento uniforme general y un bajo riesgo de grietas, aunque con costos de material más altos; la impresión por injerto construye características clave sobre soportes prefabricados, lo cual es más económico, pero requiere compatibilidad entre la base y los materiales impresos para evitar grietas en la interfaz. En aplicaciones prácticas, los ingenieros eligen según el tamaño del inserto y los requisitos de costo; por ejemplo, un inserto de molde para un componente de horno logró la formación precisa de canales de enfriamiento mediante impresión completa, y la precisión dimensional de la pieza plástica cumplió completamente con las normas tras el moldeo de prueba.

Hoy, Impresoras 3D láser SLM se han convertido en "cambios de juego" en la fabricación de moldes complejos: rompen las limitaciones estructurales del procesamiento tradicional, transformando diseños de canales de enfriamiento conformados de planos a componentes prácticos; acortan los ciclos de desarrollo de moldes, reducen los costos de producción de las empresas y ayudan a elevar la calidad de las piezas plásticas a nuevos niveles. A medida que los procesos continúan optimizándose, las impresoras láser 3D SLM indudablemente liberarán un mayor potencial y crearán más valor en la fabricación de moldes y en otros campos de manufactura de alta gama, convirtiéndose en una fuerza vital para impulsar la modernización industrial!