- Página Principal

- Productos

- Sobre Nosotros

- Vídeos

- Aplicación

- Noticias

- Centro de Ayuda

- Contáctenos

La fabricación aditiva (AM) de cerámica ha ganado una atención significativa en los últimos años debido a su alta utilización de materiales, ciclos de producción cortos, excelente precisión de conformado y la capacidad de producir piezas cerámicas complejas en volúmenes bajos. Esto hace...

Contáctenos

Fabricación aditiva cerámica (AM) ha ganado una atención significativa en los últimos años debido a su alta utilización de materiales, ciclos de producción cortos, excelente precisión de conformado y la capacidad de producir piezas cerámicas complejas en volúmenes bajos. Esto la hace especialmente atractiva para producciones personalizadas. Sin embargo, a pesar de sus ventajas, la AM cerámica enfrenta un gran obstáculo en el camino hacia la industrialización: la formación de defectos tales como grietas y poros , que comprometen significativamente la integridad estructural y el rendimiento mecánico de las piezas cerámicas.

Entre varios defectos, rotura destaca como el problema más crítico que limita la aplicación práctica de la fabricación aditiva cerámica. Las grietas pueden debilitar severamente los componentes cerámicos y suelen originarse a partir de tensiones residuales y comportamientos térmicos complejos inherentes al proceso de impresión 3D.

Las técnicas de impresión 3D cerámica se pueden clasificar ampliamente en métodos indirectos y directo dependiendo de si se requiere posprocesamiento.

La impresión 3D cerámica indirecta suele implicar la conformación de un polímero relleno de cerámica seguida de desunión y sinterización , durante las cuales se forman la mayoría de las grietas.

AM cerámico directo , por otro lado, utiliza láseres o haces de electrones de alta energía para fundir y solidificar selectivamente polvos cerámicos. Esto conduce a gradientes térmicos y tasas de enfriamiento extremas gradientes térmicos y tasas de enfriamiento , generando tensiones térmicas, de contracción y residuales que provocan diversos tipos de grietas.

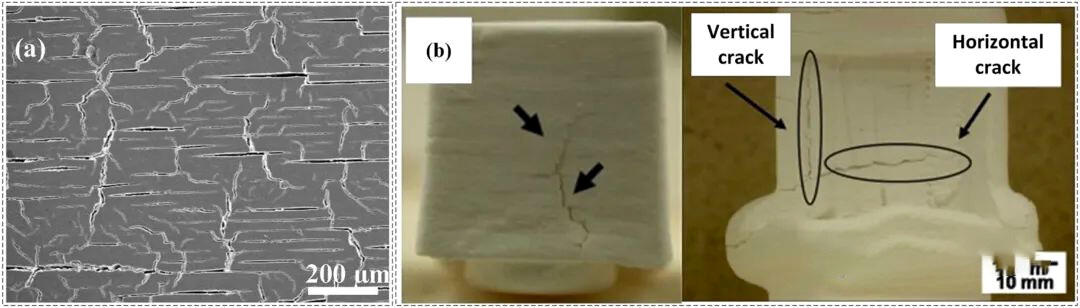

En la AM cerámica indirecta, las grietas generalmente se clasifican según la etapa en que se forman:

Grietas de formación ocurren durante el moldeado del cuerpo verde, normalmente debido a que las tensiones de contracción superan la resistencia del aglutinante. Suelen ser pequeñas y aparecen como microgrietas horizontales o en forma de cruz a escala nano o microscópica.

Grietas de sinterización surgir durante el tratamiento a alta temperatura. Estas grietas son más anchas, de orientación aleatoria y pueden ser transversales, longitudinales o diagonales, afectando severamente las propiedades mecánicas.

Una clasificación más detallada incluye:

Microgrietas , normalmente ubicadas a lo largo de los límites de grano o alrededor de poros. Estas pueden aparecer como grietas intergranulares o transgranulares y pueden presentar ramificaciones o desviaciones dependiendo de la absorción de energía durante su propagación.

Macrogrietas , que son más visibles y generalmente se propagan a lo largo de zonas débiles dentro del material, con frecuencia se originan en sitios porosos debido a la concentración de esfuerzos.

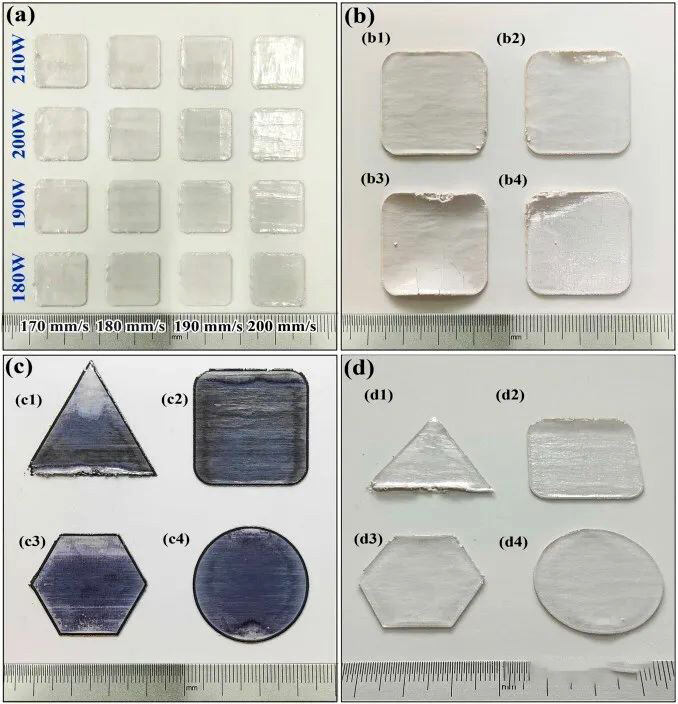

Grietas en la fabricación aditiva cerámica indirecta: (a) Formación de grietas; (b) Grietas por sinterización.

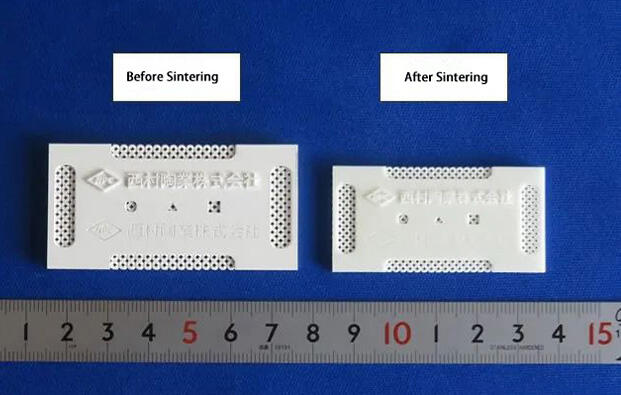

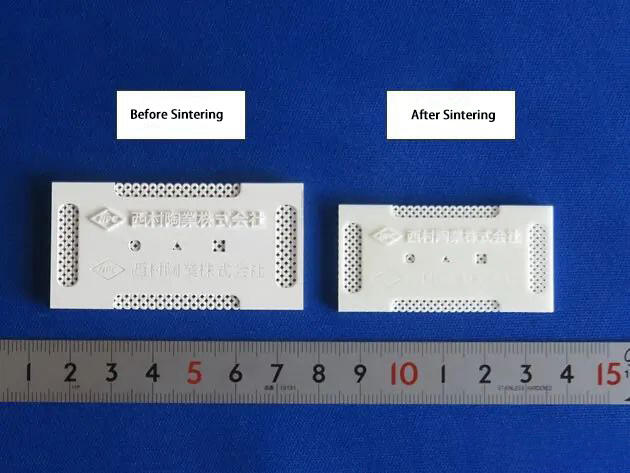

Comparación de la fabricación aditiva cerámica indirecta antes y después de la sinterización

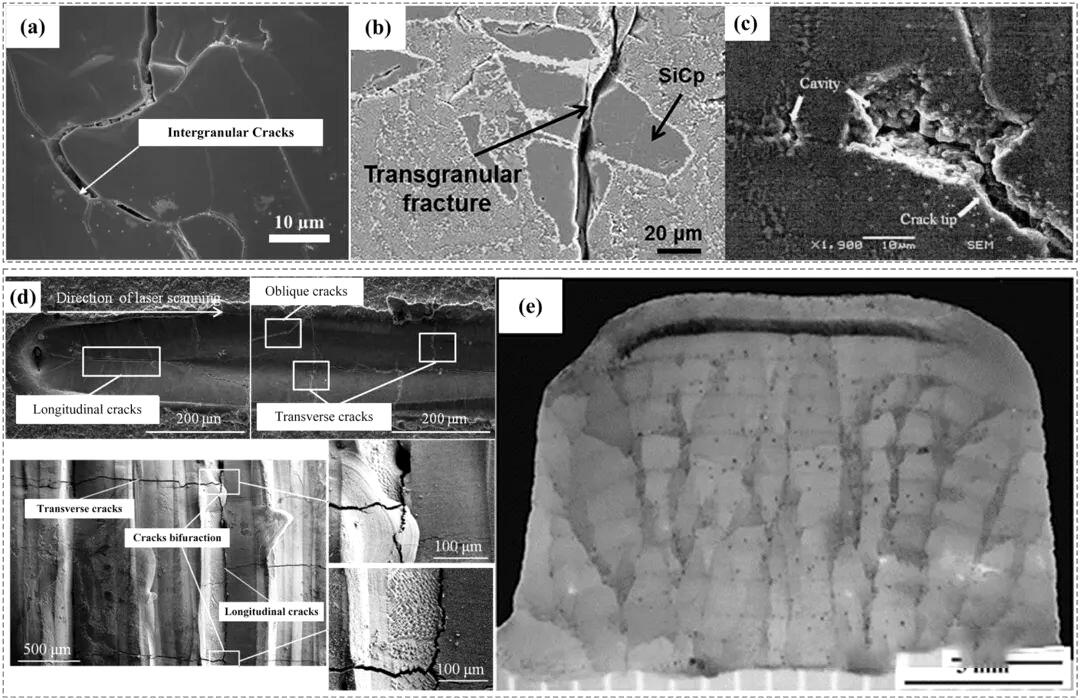

En aM cerámico directo , normalmente se desarrollan macrofisuras en dos orientaciones:

Fisuras transversales , perpendiculares a la dirección de escaneo del láser.

Fisuras longitudinales , paralelas a la dirección de escaneo.

Estas fisuras suelen originarse en la interfaz entre las capas depositadas y el polvo no fundido, extendiéndose hacia el interior y formando en ocasiones patrones diagonales. En los sistemas con alimentación de polvo, las fisuras suelen aparecer en el centro o en los lados de la capa de recubrimiento. La región central presenta típicamente fisuras longitudinales cortas y densas, mientras que las zonas laterales pueden presentar fisuras más profundas y aisladas.

Fisuras en la fabricación aditiva cerámica directa: (a-c) Microfisuras; (d-e) Fisuras macroscópicas.

Aunque los recientes avances han ampliado las capacidades de la fabricación aditiva (AM) de cerámica, producir componentes a gran escala y sin grietas sigue siendo un desafío. Las principales dificultades incluyen:

Los modelos actuales son en su mayoría empíricos y se basan en umbrales de tensión residual, proporcionando una comprensión limitada entre diferentes materiales y técnicas. Un criterio universal para la formación de grietas debe considerar la energía de los límites de grano, el enlace atómico y la energía superficial de los poros — una tarea compleja para sistemas multicomponente.

La evolución espacio-temporal de las grietas es difícil de capturar experimentalmente. Se requieren simulaciones avanzadas a múltiples escalas (por ejemplo, plasticidad cristalina por elementos finitos, métodos de campo de fase) para predecir con precisión la iniciación y propagación de grietas bajo condiciones multiphísicas.

Los gradientes térmicos extremos son inherentes a la fabricación aditiva directa, lo que dificulta evitar la formación de grietas. Aunque existen métodos como la precalentamiento y asistencia ultrasónica se han utilizado para mitigar el estrés, su efectividad es limitada. La aparición de depósito asistido por múltiples campos de energía , combinando control de temperatura, presión y vibración, muestra potencial para suprimir la formación de grietas en piezas cerámicas grandes.

Combinando tecnologías de monitoreo en tiempo real (por ejemplo, tomografía computacional de rayos X, termografía infrarroja) con IA y Aprendizaje Automático puede revolucionar la detección y prevención de defectos. Al analizar datos in situ e integrarlos en modelos predictivos y sistemas de retroalimentación, los parámetros del proceso pueden optimizarse dinámicamente para suprimir la formación de grietas antes de que se intensifiquen.

La fabricación aditiva cerámica representa un camino transformador para producir cerámicas avanzadas, sin embargo la formación de grietas sigue siendo el principal obstáculo para su aplicación industrial. Aunque las características morfológicas de las grietas están bien documentadas, sus mecanismos de formación difieren significativamente entre métodos indirectos y directos.

Comprender el origen, propagación y supresión de grietas será clave para desbloquear el máximo potencial de la fabricación aditiva (AM) de cerámica. La investigación en curso que combine ciencia de materiales, ingeniería de procesos y monitoreo inteligente es fundamental para superar esta barrera y llevar la AM de cerámica hacia un uso industrial generalizado.