Para artesanos, fabricantes y empresarios, elegir la máquina láser adecuada para marcar vidrio es clave para desbloquear el valor del procesamiento del vidrio. Un equipo adecuado puede transformar vidrio común en productos de alta calidad con diseños personalizados o logotipos profesionales de marca. Sin embargo, una elección incorrecta puede provocar resultados deficientes, daños en el material o inversión desperdiciada. No existe una máquina de marcado en vidrio absolutamente "mejor"; lo fundamental es encontrar un modelo que se ajuste a sus necesidades específicas. Esta guía desglosa las dimensiones clave de selección, detalla las características de las diferentes tecnologías láser y le ayuda a identificar rápidamente la solución óptima. Entre ellas, las máquinas duales todo en uno, como soluciones integradas multifuncionales, son especialmente adecuadas para principiantes y escenarios con necesidades diversas.

I. Clarifique los requisitos principales: El primer paso es "conocerse a uno mismo"

Antes de comparar equipos, es necesario aclarar las demandas centrales del proyecto y definir con precisión las necesidades desde tres dimensiones: efecto, material y capacidad de producción.

1. Definir los efectos esperados: Ajustar los métodos de procesamiento según sea necesario

Diferentes efectos visuales corresponden a diferentes tecnologías láser, que deben planificarse por adelantado:

- Efecto satinado/grabado profundo: Para grabados en cristal satinado profundos y con tacto delicado, los láseres de dióxido de carbono (CO₂) son la opción estándar en la industria;

- Detalles finos/marcas microscópicas: Para crear gráficos complejos, números de serie o diseños intrincados en cristal o vidrio recubierto, la precisión de procesamiento "en frío" de los láseres ultravioleta (UV) es más adecuada;

- Marcas negras de alto contraste: Para dejar marcas negras permanentes, se requieren pulverizaciones para marcado láser (como Cermark, Thermark), que pueden usarse tanto con láseres CO₂ como con láseres de fibra.

2. Adaptarse a los materiales de vidrio: diferentes materiales corresponden a diferentes tecnologías

Las diferencias en los materiales de vidrio afectan directamente la compatibilidad con el equipo, evitando daños causados por incompatibilidad de materiales:

- Vidrio ordinario (vidrio sodocálcico/borosilicato): tiene buena compatibilidad con láseres CO₂, con efectos de procesamiento estables y alta relación costo-beneficio;

- Vidrio especial (cristal, vidrio recubierto, templado o coloreado): el material es frágil o tiene una superficie especial, por lo que debe utilizarse un procesamiento suave y de alta precisión Los láseres UV para evitar problemas como grietas, quemaduras u otros daños.

3. Adecuación a las necesidades de producción y negocio

Tome decisiones basadas en el presupuesto, la capacidad de producción y las necesidades multifuncionales:

- Consideraciones presupuestarias: Equipos láser CO₂ por lo general tienen un costo inicial de compra más bajo que los sistemas láser UV, lo que los hace adecuados para aplicaciones básicas con presupuestos limitados;

- Velocidad y producción: para producción en masa, se deben priorizar los láseres CO₂ con velocidades de procesamiento más rápidas; aunque los láseres UV tienen alta precisión, son menos eficientes al procesar piezas complejas, por lo que resultan más adecuados para procesamiento fino de pequeños lotes;

- Necesidades multifuncionales: Si planea procesar múltiples materiales como madera, acrílico, metal y plástico al mismo tiempo, debe elegir equipos con compatibilidad para múltiples materiales para evitar inversiones repetidas.

II. Analice los tipos de tecnología láser: Elegir la "potencia central" adecuada es clave

La fuente de luz láser es el núcleo de la máquina de marcado. Diferentes tipos técnicos presentan diferencias significativas en escenarios de aplicación, por lo que se debe realizar una selección precisa según las necesidades:

1. Máquina de marcado láser CO₂: La "opción económica" para el procesamiento de vidrio común

Como pilar principal de uso general para el grabado de vidrio, los láseres CO₂ generan luz con una longitud de onda de 10,6 μm mediante tubos de gas, que puede ser eficientemente absorbida por el vidrio, logrando fácilmente efectos de grabado helado profundo. Es adecuado para grabar texto, logotipos y patrones decorativos en vidrio común, destacándose por su rentabilidad y tecnología madura. Sin embargo, al procesar materiales sensibles o detalles ultrafinos, su precisión es ligeramente inferior a la de los láseres UV.

2. Máquina de Marcado con Láser UV: El "Maestro de Precisión" para Procesamiento Fino

Utilizando luz ultravioleta de onda corta de 355 nanómetros, interactúa con los materiales mediante un proceso "en frío", eliminando material a nivel microscópico con casi ningún esfuerzo térmico. Es especialmente adecuado para procesar vidrio frágil, productos de cristal y patrones complejos, y puede crear superficies mate suaves y delicadas, convirtiéndolo en la primera opción para marcas microscópicas de precisión. La desventaja es el alto costo inicial de compra y una velocidad de procesamiento relativamente lenta.

3. Máquina de Marcado por Láser de Fibra: Una "Herramienta Especializada" para Vidrio con Recubrimiento Especial

Diseñada principalmente para el procesamiento de metales y plásticos, los láseres con una longitud de onda de 1,06 μm normalmente atraviesan directamente el vidrio desnudo y no pueden lograr marcado directo. Solo es aplicable al vidrio con recubrimientos especiales para marcado y debe usarse junto con recubrimientos específicos, por lo que su aplicabilidad en escenarios de procesamiento de vidrio puro es limitada.

4. Máquina Dual-Láser Todo en Uno: Una "Solución Integrada" para Necesidades Multifuncionales

Integrando un láser CO₂ y un láser UV en una misma máquina, se logra "una máquina para múltiples usos": el láser CO₂ se encarga de grabados profundos y efectos mate en vidrio, mientras que el láser UV maneja patrones finos y vidrios especiales, además de ser compatible con múltiples materiales como madera, metal y plástico. Con un diseño compacto y portátil, así como software fácil de usar, su costo y espacio ocupado son mucho menores que la suma de dos dispositivos especializados, lo que la hace especialmente adecuada para empresas emergentes, talleres pequeños o proyectos con necesidades diversas.

III. Evaluar el rendimiento y la configuración del equipo: los detalles determinan la experiencia del usuario

Además de la tecnología láser principal, los parámetros de rendimiento y la configuración del equipo también afectan el efecto y la estabilidad del procesamiento. Se deben enfocar en las siguientes dimensiones:

1. Área de marcado y precisión

El tamaño de la mesa de trabajo debe ser capaz de acomodar la pieza más grande que se procese, para evitar limitaciones en la producción debido a restricciones de tamaño; la resolución (en DPI) determina directamente la claridad de los detalles, y se requiere equipo de alta resolución para escenarios de procesamiento fino.

2. Software y facilidad de uso

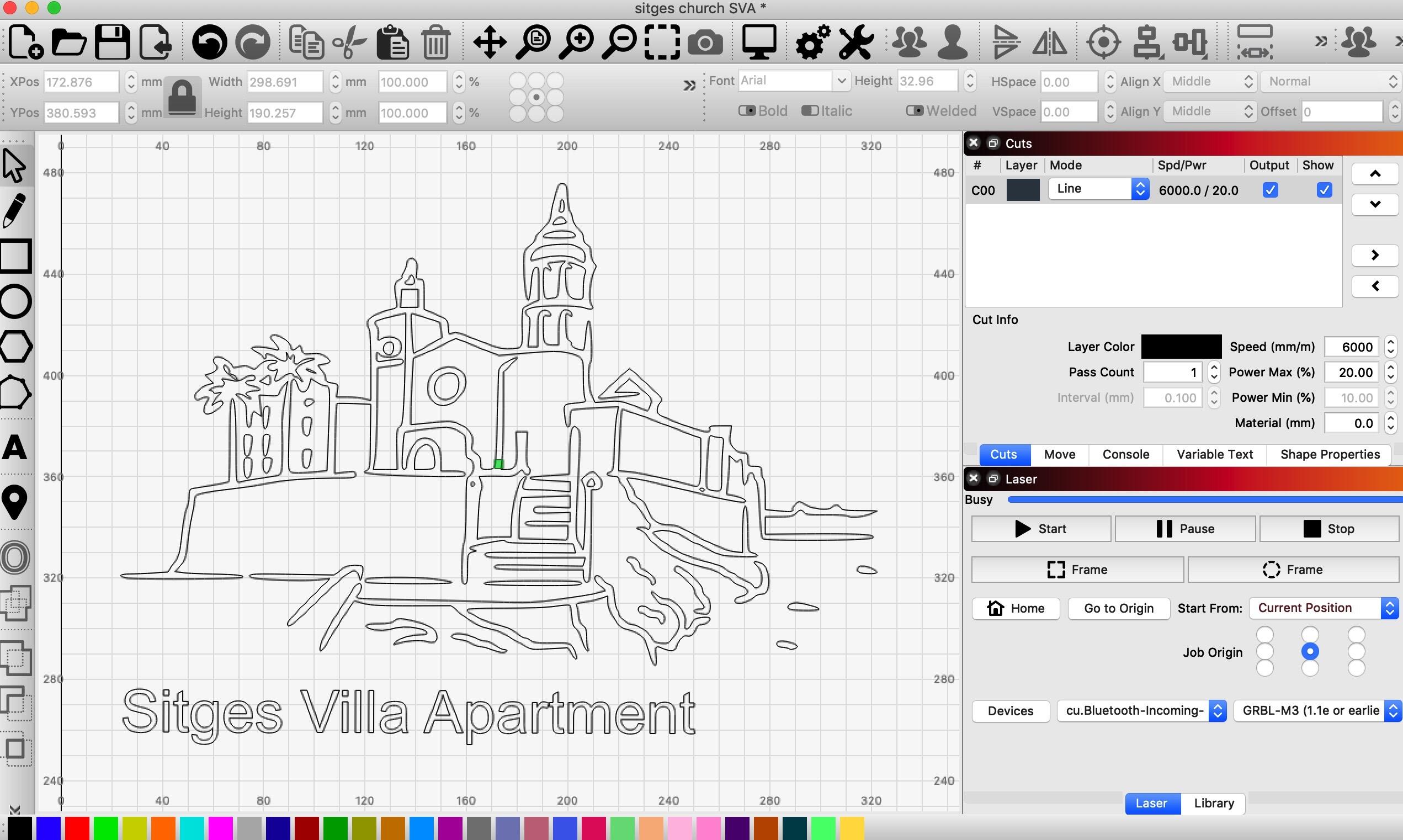

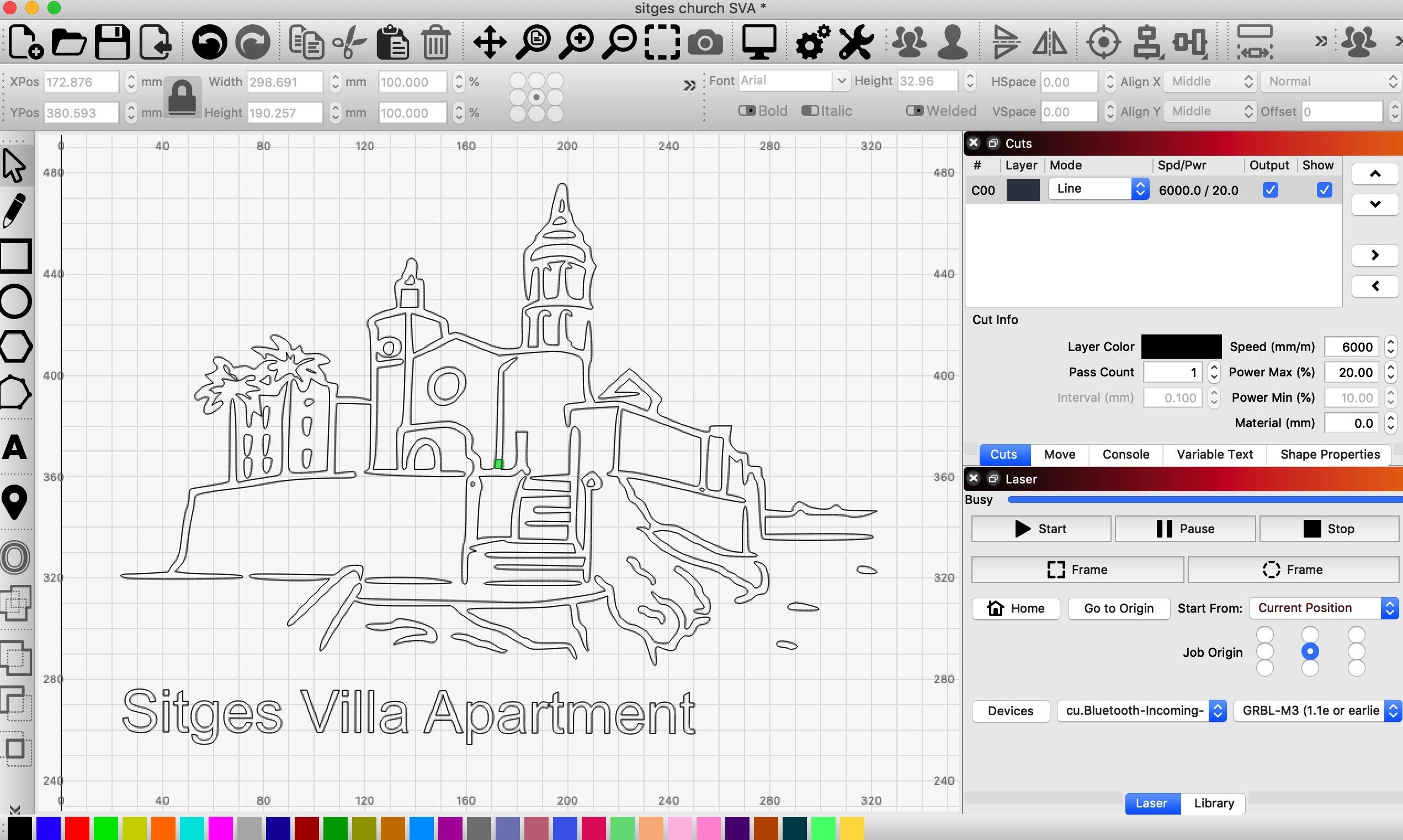

Un software fácil de usar (como LightBurn o software compatible con EzCad2) puede simplificar los procesos de importación de diseños y depuración de parámetros, reduciendo el umbral de operación, especialmente adecuado para principiantes.

3. Sistema de refrigeración

El método de enfriamiento (por aire o por agua) afecta la estabilidad y vida útil del equipo durante funcionamiento prolongado. Para procesamientos frecuentes y de larga duración, debe seleccionarse un sistema de enfriamiento por agua con mejor efecto de disipación térmica; para procesamientos pequeños, puede elegirse un equipo portátil con enfriamiento por aire.

4. Seguridad y Cumplimiento

El equipo debe estar equipado con funciones de seguridad, como un área de trabajo cerrada, una ventana protectora de observación y un botón de parada de emergencia, y debe cumplir con las normas internacionales pertinentes de certificación en materia de seguridad para garantizar la seguridad de los operadores.

IV. Ruta de selección rápida: Elija el equipo adecuado según sus necesidades

Según las necesidades fundamentales y los escenarios comerciales, se puede identificar rápidamente el tipo de equipo adecuado:

1. Necesidad: Procesamiento de múltiples materiales (vidrio + madera/metal/plástico, etc.)

- Escenario de aplicación: Talleres pequeños, vendedores de comercio electrónico que necesitan personalizar productos de múltiples materiales;

- Tipo recomendado: Máquina todo-en-uno con doble láser;

- Ventajas clave: Integra dos tecnologías láser, es compatible con el procesamiento de múltiples materiales, ahorra espacio y costes, y satisface las necesidades de proyectos diversos.

2. Necesidad: Decoración de superficies de vidrio, producción por lotes pequeños

- Escenario de aplicación: Aficionados, emprendedores y tiendas artesanales pequeñas con presupuesto y espacio limitados;

- Tipo recomendado: Máquina portátil de marcado láser CO₂ de nivel básico;

- Ventajas principales: Alta relación calidad-precio, tamaño compacto, puede lograr efectos esmerilados en vidrio y grabado básico de patrones, adecuada para aplicaciones de nivel básico y uso ligero.

3. Necesidad: Personalización y procesamiento de vidrio de grado profesional

- Escenario de aplicación: Talleres profesionales especializados en proyectos de gama media y alta (trofeos, regalos, vidrio artístico), que enfatizan la calidad y los detalles;

- Tipo recomendado: Máquina de escritorio de marcado láser CO₂ de gama alta;

- Ventajas principales: Gran área de trabajo, alta precisión, rendimiento estable, capaz de manejar diseños complejos y garantizar efectos de procesamiento profesionales.

4. Necesidad: Marcado no destructivo de componentes de precisión (electrónicos, médicos, etc.)

- Escenario de aplicación: Procesamiento de vidrio ultradelgado y frágil (carcasas de teléfonos móviles, lentes ópticos, dispositivos médicos) que requiere precisión a nivel micrométrico;

- Tipo recomendado: Máquina de marcado láser UV de alta precisión;

- Ventajas principales: el «procesamiento en frío» reduce el impacto térmico, logra un marcado fino sin tensiones ni grietas, cumpliendo con los requisitos de la industria de precisión.

5. Necesidad: Marcado de alta velocidad para líneas de producción automatizadas

- Escenario de aplicación: fabricantes grandes que necesitan marcado masivo (números de lote, fechas) en envases de vidrio en líneas de llenado de bebidas, productos farmacéuticos y cosméticos;

- Tipo recomendado: Máquina industrial de marcado láser de alta velocidad;

- Ventajas principales: alto nivel de protección, velocidad de marcado rápida, gran fiabilidad, adecuada para funcionamiento continuo las 24 horas del día, los 7 días de la semana, y puede integrarse en líneas de producción automatizadas.

Conclusión

El núcleo de la selección de una máquina láser para marcar vidrio es la "adecuación" en lugar de "buscar precios altos": las máquinas duales todo en uno sobresalen en la integración multifuncional, los láseres UV destacan por su precisión y carácter no destructivo, y los láseres CO₂ son superiores en relación calidad-precio y eficiencia. Sus necesidades específicas, tipos de materiales y capacidad de producción determinan conjuntamente la solución óptima final. Antes de elegir, se recomienda solicitar pruebas con muestras de los materiales reales para verificar de forma intuitiva el efecto del procesamiento del equipo. Si necesita comprender mejor las comparaciones de parámetros del equipo u obtener sugerencias personalizadas de selección,

puede contactar inmediatamente a un equipo profesional para comenzar un viaje eficiente y preciso en el procesamiento de vidrio.