- Página Principal

- Productos

- Sobre Nosotros

- Vídeos

- Aplicación

- Noticias

- Centro de Ayuda

- Contáctenos

Cuando se menciona la impresión 3D, lo primero que puede venir a la mente son juguetes de plástico y modelos de resina. Pero, ¿sabía que existe un tipo de tecnología de impresión 3D por láser capaz de "imprimir" directamente piezas metálicas como aleaciones de titanio y acero inoxidable...

Contáctenos

Cuando se menciona la impresión 3D, lo primero que puede venir a la mente son juguetes de plástico y modelos de resina. Pero, ¿sabía que existe un tipo de impresión 3D láser tecnología capaz de "imprimir" directamente piezas metálicas como aleaciones de titanio y acero inoxidable, e incluso componentes complejos sometidos a cargas en el sector aeroespacial? Esta es la fusión selectiva por Láser (SLM) en impresión 3D tecnología. ¿Qué permite a esta tecnología superar los desafíos del procesamiento de metales? ¿Y por qué se ha convertido en una "nueva herramienta" para la fabricación de alta gama? Hoy, analizaremos los detalles técnicos que hay detrás.

Impresión 3D por Fusión Selectiva de Láser (SLM): Creación de piezas metálicas mediante "polvo fundido por láser"

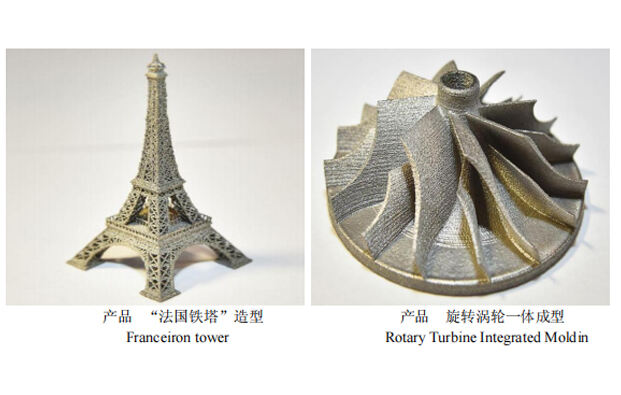

A diferencia de la impresión 3D por modelado por deposición fundida (FDM) común, la impresión 3D SLM utiliza polvo metálico como material base. Un haz láser de alta energía derrite el polvo capa por capa según una trayectoria preestablecida, y el polvo fundido se enfría y se acumula formando una pieza tridimensional. Todo el proceso es como "dibujar" sobre polvo metálico con un láser: tras completar una capa, se extiende una nueva capa de polvo, y las capas se van acumulando hasta formar el producto final. Esto permite la formación integrada de estructuras complejas sin necesidad de moldes, lo que la hace especialmente adecuada para piezas con formas especiales y piezas huecas que son difíciles de procesar con métodos tradicionales de corte.

Descubriendo el "corazón" del equipo: estructuras centrales que determinan la precisión de impresión

Para lograr una impresión de alta precisión de piezas metálicas, las estructuras centrales del equipo son indispensables. Según investigaciones realizadas por el equipo liderado por Zhu Tianguang de la Universidad Shenyang Ligong, un equipo profesional de impresión 3D SLM para metales depende principalmente de tres "componentes clave" para garantizar su rendimiento:

Las piezas metálicas se "cultivan" capa por capa. Después de imprimir cada capa, la bancada debe descender con precisión según el grosor de una capa (normalmente entre 0,02 y 0,1 mm), lo que requiere un mecanismo de elevación preciso en el eje Z para su control. La investigación adopta un diseño combinado de "motor servo + husillo de bolas + guía lineal". El motor es del modelo Delta ECMA-CA06, el husillo tiene un diámetro de 16 mm y la guía es del tipo SSR20XV. Este diseño puede lograr una precisión de posicionamiento repetido de ±0,001 mm, equivalente a 1/60 del diámetro de un cabello humano, asegurando un error mínimo en el apilamiento de capas y evitando las "líneas escalonadas" en las piezas.

El polvo metálico es propenso a la oxidación por el oxígeno del aire cuando se funde a altas temperaturas, lo que provoca poros y grietas en las piezas. La cámara de protección con gas inerte del equipo primero extrae el aire (hasta un grado de vacío inferior a 100 Pa) y luego la llena con un gas inerte como el argón. Mediante un sistema cíclico de purificación, el contenido de oxígeno se controla dentro de 100 ppm (equivalente a solo 0,1 litros de oxígeno en 1 metro cúbico de aire), asegurando que el metal no se oxide durante la fusión y mejorando la resistencia mecánica de las piezas.

El haz láser depende enteramente del sistema óptico de galvanómetro para controlar su trayectoria para derretir el polvo. El sistema está compuesto por dos galvanómetros de escaneo de alta velocidad (ejes X/Y). El motor impulsa a los reflectores a desviarse rápidamente, permitiendo que el haz láser se mueva sobre la superficie del polvo como un "pincel" a una velocidad de escaneo de varios metros por segundo. Equipado con un láser de fibra (que tiene una alta densidad de energía y buena disipación de calor), puede controlar con precisión el tamaño del punto (mínimo hasta 0,1 mm), realizando fácilmente la impresión de estructuras finas como dientes de engranaje y canales de flujo de la pala de la turbina.

Desde el laboratorio a la fábrica: ¿Hasta qué punto se aplica la tecnología SLM en la práctica?

Hoy en día, la tecnología de impresión 3D SLM se ha movido del laboratorio a la producción real y se ha aplicado en múltiples campos de gama alta:

Área aeroespacial: La Universidad Politécnica del Noroeste utilizó la tecnología SLM para fabricar la brida central del ala del avión grande nacional chino C919, reduciendo el peso de la pieza en un 30 % mientras aumentaba su resistencia en un 15 %. La Universidad Beihang (Universidad de Aeronáutica y Astronáutica de Pekín) incluso la ha utilizado para imprimir componentes principales de aleación de titanio para aeronaves, rompiendo así el monopolio de la tecnología extranjera.

Área médica: Implantes dentales y articulaciones artificiales personalizados pueden ser "impresos bajo demanda" mediante la tecnología SLM, adaptándose perfectamente a la estructura ósea del paciente y reduciendo los riesgos quirúrgicos. Las placas de aleación de titanio utilizadas en cirugías ortopédicas también pueden diseñarse con estructuras huecas mediante SLM, reduciendo la carga física para los pacientes.

Campo de la fabricación automotriz: El equipo de la Universidad Jiao Tong de Shanghái aplicó la tecnología SLM al desarrollo e investigación de componentes automotrices, como los canales de flujo de refrigeración en cabezas de cilindros de motores. Los procesos tradicionales no pueden formar estructuras internas complejas, pero el SLM puede lograr un moldeado en una sola pieza, mejorando la eficiencia de disipación de calor del motor en más del 20%.

Un futuro prometedor: ¿Qué cuellos de botella podrá superar próximamente la tecnología SLM?

Con el avance de la Industria 4.0, la tecnología SLM también se integrará con la inteligencia artificial y los gemelos digitales. Por ejemplo, la IA podrá optimizar la trayectoria de escaneo del láser y reducir las tensiones internas de las piezas; la tecnología de gemelo digital podrá simular el proceso de impresión y detectar defectos anticipadamente. En el futuro, podríamos ver cómo más "piezas metálicas personalizadas" entran en nuestras vidas—incluso las pastillas de freno de tu automóvil o el grifo de tu hogar podrían estar "impresas con láser"!