Metallpulver ist eine der kritischsten Komponenten in der Additive-Manufacturing-(AM-)Industrie und bildet die Grundlage für 3D-gedruckte Metallteile. Auf der World 3D Printing Technology Industry Conference 2013 definierten Experten das 3D-Druck-Metallpulver...

Kontaktieren Sie uns

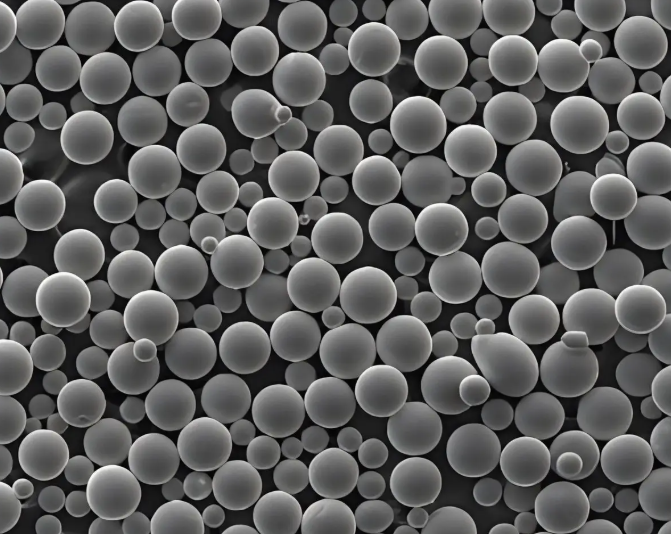

Metallpulver ist eine der kritischsten Komponenten in der additiver Fertigung (AM) Industrie, da es die Grundlage für metallische 3D-gedruckte Bauteile bildet. Auf der Weltkonferenz zur 3D-Drucktechnologie-Industrie im Jahr 2013 definierten Experten 3D-Druck metallpulver als eine Ansammlung metallischer Partikel mit einem Durchmesser unter 1 mm, einschließlich reiner Metalle, Metalllegierungen und feuerfester Verbindungen mit metallischen Eigenschaften.

Derzeit verfügbare Metallpulver für 3D-Druck beinhalten Cobalt-Chrom-Legierungen, Edelstahl, Werkzeugstähle, Bronzelegierungen, Titanlegierungen und Nickel-Aluminium-Legierungen. Um den strengen Anforderungen der AM-Prozesse gerecht zu werden, müssen Metallpulver folgende Eigenschaften aufweisen:

Feine Korngröße

Enge Partikelgrößenverteilung

Hohe Sphärizität

Hervorragende Fließfähigkeit

Hohe Schüttdichte und Rohdichte

Je nach vorgesehenem Anwendungsbereich und nachgeschaltetem Formgebungsprozess werden unterschiedliche Pulverherstellungstechniken verwendet. Diese lassen sich in zwei breite Kategorien unterteilen:

Physikochemische Verfahren

Mechanische Methoden

In der Pulvermetallurgie-Branche sind elektrolyse , reduktion , und vernebelung üblich, obwohl nicht alle für die Herstellung von Legierungspulvern geeignet sind. Im Bereich der additiven Fertigung liegt der Schwerpunkt hauptsächlich auf titaniumlegierungen , superallegierungen , cobalt-Chrom , hochfeststähle , und werkzeugstähle . Um die Leistungsstandards zu erfüllen, müssen Pulver folgende Eigenschaften aufweisen:

Geringer Sauerstoff- und Stickstoffgehalt

Hohe Sphärizität

Enge Partikelgrößenverteilung

Hohe Schüttdichte

Derzeit sind die vier wichtigsten Verfahren zur Herstellung kugelförmiger Metallpulver für das additive Verfahren:

Plasma-Rotodensprozess (PREP)

Plasmazerstäubung (PA)

Gaszerstäubung (GA)

Plasmasphäroidisierung (PS)

Grundsatz:

Metallstäbe (Elektroden) werden bei hoher Drehzahl rotiert, während die Spitze durch einen Plasma-Lichtbogen geschmolzen wird. Das geschmolzene Material wird durch Zentrifugalkraft abgeworfen und bildet feine Tropfen, die unter Inertgasbedingungen zu nahezu kugelförmigem Pulver erstarren.

Hauptmerkmale:

Erzeugt sauberes, hochkugeliges Pulver

Hervorragende Fließfähigkeit und Oberflächenqualität

Enges Partikelgrößenspektrum

Einschränkungen:

Geringerer Ertrag an feinen Pulvern (<45 μm)

Hohe Anforderungen an die Ausrüstung (Drehzahl, Einhausung)

Höhere Kosten für feine Pulver

Anwendungsbereich:

Am besten geeignet für die Herstellung kugelförmiger Legierungspulver wie Titan und Hochtemperaturlegierungen. Größere Partikelgrößen werden häufig in Laser-Engineered-Net-Shaping-(LENS)- oder Directed-Energy-Deposition-(DED)-Prozessen verwendet.

Grundsatz:

Ein Metall Draht wird in eine Hochtemperatur-Plasmazone eingebracht, wo er durch die kinetische Energie des Plasmas geschmolzen oder verdampft und in Mikrotropfen zerlegt wird. Diese Tropfen kühlen ab und verfestigen sich beim Durchgang durch eine Kammer mit Inertgas zu feinen Pulvern.

Hauptmerkmale:

Hoher Ertrag an Ultrafein-Pulver (<45 μm)

Wenig hohle Partikel oder Gasabschlüsse

Sehr gut geeignet für Legierungen mit hohem Schmelzpunkt

Einschränkungen:

Benötigt Draht als Ausgangsmaterial, was die Legierungsflexibilität begrenzt

Höhere Herstellungskosten aufgrund der Drahtverarbeitung

Vorhandensein etwas Satellitenpulvers

Anwendungsbereich:

Ideal für additive Fertigungsanwendungen, die hochreine, feinkörnige Pulver erfordern. Gut geeignet für Titanlegierungen, die im selektiven Laserschmelzen (SLM) und Elektronenstrahlschmelzen (EBM) verwendet werden.

Typen:

VIGA (Vakuum-Induktions-Gaszerstäubung)

Schmilzt Metall unter Vakuum mithilfe eines Tiegels. Der flüssige Strom wird durch Hochdruck-Inertgasstrahlen in Tröpfchen zerlegt.

EIGA (Elektroden-Induktionsschmelz-Inertgaszerstäubung)

Schmilzt eine rotierende Metall-Elektrode mithilfe von Induktionsspulen, wodurch der Einsatz eines Tiegels entfällt und das Kontaminationsrisiko reduziert wird.

Hauptmerkmale:

Hohe Effizienz und Kosteneffektivität

Breite Legierungsverträglichkeit (Stahl, Nickel, Kobalt, Aluminium, Kupfer)

Kontrollierbare Partikelgröße

Einschränkungen:

Kugelgenauigkeit geringer als bei plasmabasierten Verfahren

Höherer Satelliten- und Hohlpulveranteil

Eingeschlossene Luft macht es weniger geeignet für EBM oder Heißisostatisches Pressen (HIP)

Anwendungsbereich:

Wird häufig zur Herstellung von Pulvern für SLM- und DED-Prozesse verwendet. Ständige Verbesserungen, wie z. B. Ultraschall- und Laminarstrom-Gaszerstäubung, haben die Pulverqualität für AM verbessert.

Grundsatz:

Unregelmäßige Metallpulver werden in eine Hochfrequenz-Plasmaschnecke (RF) eingegeben. Die Partikel werden auf nahe oder über ihren Schmelzpunkt erhitzt und dann schnell abgekühlt, wodurch sich unter Oberflächenspannung kugelförmige Partikel bilden.

Hauptmerkmale:

Hohe Sphärizität und glatte Oberflächen

Gute Fließfähigkeit

Eignet sich für hochschmelzende Metalle (Tantal, Wolfram, Niob, Molybdän)

Einschränkungen:

Lange Heizzyklen

Erhöhter Sauerstoffgehalt aufgrund der vergrößerten Oberfläche

Verlust flüchtiger Legierungselemente während des Schmelzvorgangs

Anwendungsbereich:

Wird hauptsächlich eingesetzt, um nicht kugelförmige Pulver in kugelförmige Pulver umzuprozessieren. Ebenfalls wertvoll zum Wiedergewinnen von gebrauchten oder recycelten Pulvern.

| Methode | Partikelform | Pulvergröße | Anteil an Feinanteilen (<45 μm) | Kosten | Anmerkungen |

|---|---|---|---|---|---|

| Vorbereiten | Sehr kugelförmig | Mittel- bis grobkörnig | Niedrig | Hoch | Ideal für saubere, große kugelförmige Pulver |

| PA | Nahezu kugelförmig | Fein | Sehr hoch | Hoch | Bestens geeignet für ultrafeine Pulver |

| GA | Sphärisch | Breites Spektrum | Hoch | Niedrig | In der Industrie weit verbreitet |

| PS | Kugelförmig (von unregelmäßig) | Variable | Vom Ausgangsmaterial abhängig | Mittel | Eingesetzt für Pulver-Recycling oder Veredelung |

Weltweit entwickeln sich additive Fertigungstechnologien rasch in Bezug auf Materialien, Ausrüstung und Anwendungen. Während der gegenwärtige Fokus häufig auf dem Druckprozess selbst liegt, bleibt die vorgelagerte Entwicklung von Metallpulvern – insbesondere Legierungsdesign, Produktionsausrüstung und kostengünstige Sphäroidisierungstechnologien – ein entscheidender, jedoch unterentwickelter Bereich.

Um ein leistungsfähiges und unabhängiges Ökosystem für additive Fertigung zu unterstützen, muss der Pulverproduktions-Infrastruktur, Prozessinnovationen und Materialforschung stärker Aufmerksamkeit geschenkt werden. Die Entwicklung von Kapazitäten in diesen Bereichen ist entscheidend, um leistungsstarke, kosteneffiziente und skalierbare Metall-3D-Druck-Lösungen voranzutreiben.