Das Laserschneiden ist seit langem ein fester Bestandteil der industriellen Produktion – von Automobilteilen bis hin zu Bauteilen für die Luft- und Raumfahrt – und macht die Materialbearbeitung präziser und effizienter. Unter den verschiedenen Laserschneidtechnologien ersetzt das Faserlaserschneiden rasch traditionelle...

Kontaktieren Sie uns

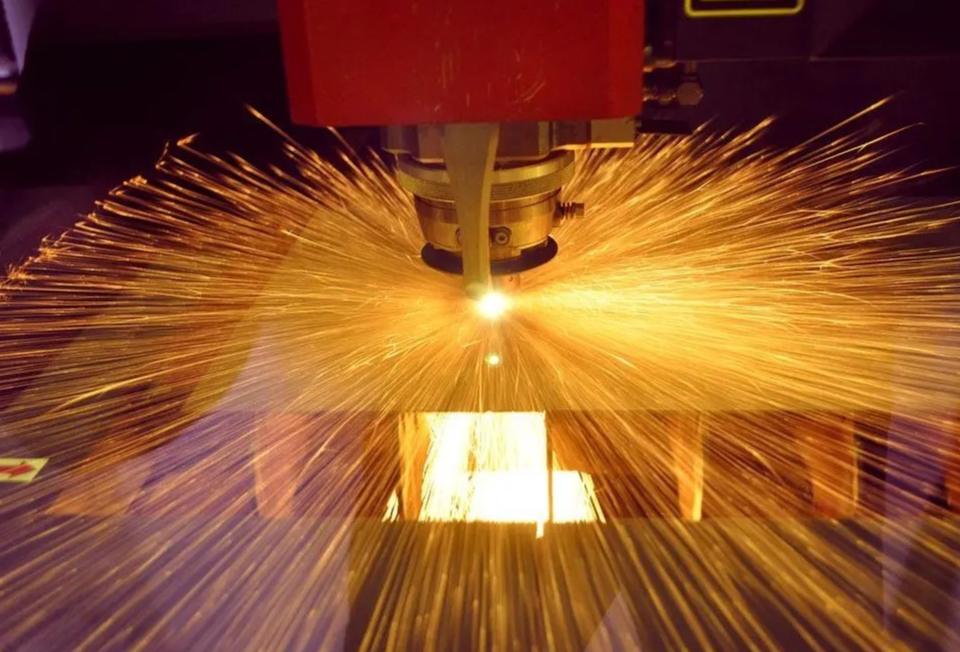

Das Laserschneiden ist seit langem ein fester Bestandteil der industriellen Produktion – von Automobilteilen bis hin zu Bauteilen für die Luft- und Raumfahrt – und macht die Materialbearbeitung präziser und effizienter. Unter den verschiedenen Laserschneidtechnologien ersetzt das Faserschneiden mit seinen herausragenden Vorteilen zunehmend das traditionelle CO₂-Laserschneiden und etabliert sich als Game-Changer in der Präzisionsbearbeitung.

Im Vergleich zum etablierten CO₂-Laserschneiden bietet das Faserschneiden deutliche Vorteile. Technisch gesehen beträgt seine Wellenlänge nur 1064 nm – ein Zehntel der CO₂-Laser – was bedeutet, dass Metalle sie viel effektiver absorbieren. Beispielsweise absorbiert kohlenstoffarmer Stahl 35 % der Faserlaserenergie, während er weniger als 10 % der CO₂-Laserenergie absorbiert. Dadurch können Faserlaser hochreflektierende Materialien wie Aluminium und Kupfer mühelos schneiden, und zwar mit überlegener Strahlqualität und höherer Schneidpräzision.

Hinsichtlich der Effizienz übertrifft der Faserlaser-Schneidprozess herkömmliche Methoden bei weitem. Beim Schneiden dünner Edelstahlbleche ist er 2 bis 3 Mal schneller als das CO₂-Laserschneiden. Ein 2-kW-Faserlaserschneidsystem kann sogar 0,5 mm niederkohlenstoffarmen Stahl mit einer Geschwindigkeit von 40 Metern pro Minute durchtrennen. Bei mittlerer Materialstärke erzielt es mit geringerer Leistung die gleichen Schneidresultate und steigert so die Produktivität deutlich.

Auch die Ausrüstung selbst überzeugt Unternehmen. Herkömmliche CO₂-Laserschneider sind sperrig und umständlich und verwenden zur Strahlübertragung Spiegel, was großformatige und mehrdimensionale Schneidverfahren begrenzt. Im Gegensatz dazu überträgt der Faserlaser die Energie über Lichtwellenleiter und zeichnet sich durch ein kompaktes Design aus, das Platz spart. Er kann beliebige Formen, Rohre und Sonderprofile flexibel schneiden – in Kombination mit Industrierobotern ermöglicht er 3D-Schneiden und passt sich damit vielfältigen, komplexen Bearbeitungsanforderungen an.

Kostenvorteile treiben ihre Beliebtheit weiter voran. Faserlaser weisen einen elektro-optischen Wirkungsgrad von bis zu 30 % auf – mehr als das Dreifache im Vergleich zu CO₂-Lasern – und reduzieren so den Stromverbrauch erheblich. Ohne komplexe Lichtleitsysteme sind ihre externen optischen Pfade wartungsfrei, weisen eine mittlere Zeit zwischen Ausfällen (MTBF) von über 100.000 Stunden auf und verbrauchen praktisch keine Verschleißteile. Dies führt zu erheblichen langfristigen Einsparungen bei den Betriebs- und Wartungskosten für Unternehmen.

Heute hat sich die Faserlaser-Schneidtechnologie erheblich weiterentwickelt. Forscher haben die Prozessparameter optimiert, um Qualitätsprobleme beim Schneiden von Dickblechen zu beheben, und sogar das „spurfreie Schneiden“ erreicht, wodurch die Oberflächenrauheit drastisch reduziert wird. Ihre Anwendungen im Bereich der Präzisionsbearbeitung expandieren rasant: Sie wird zur Herstellung von vaskulären Stents aus rostfreiem Stahl im medizinischen Bereich eingesetzt, produziert Präzisionsgetriebe mit einer Genauigkeit von 0,02 mm und erfüllt die hohen Ansprüche an dünnwandige Bauteile in der Luft- und Raumfahrt.

DMK steht schon immer an der Spitze technologischer Trends und integriert die Kernvorteile des Faserlaserschneidens in unsere Produkte und Dienstleistungen. Egal, ob wir effiziente, präzise Laserausrüstung oder professionelle Bearbeitungslösungen bereitstellen – DMK nutzt sein technologisches Know-how, um verschiedenen Branchen dabei zu helfen, ihre Fähigkeiten in der Präzisionsfertigung zu verbessern. Wenn Sie die praktischen Anwendungen des Faserlaserschneidens erkunden möchten oder Bedarf bezüglich Lasersysteme haben, laden wir Sie ein, eine Nachricht zu hinterlassen. Lassen Sie uns gemeinsam das volle Potenzial der Lasertechnologie ausschöpfen!