Wenn von 3D-Druck die Rede ist, denkt man zunächst an Plastikspielzeug und Harzmodelle. Aber wussten Sie, dass es eine Art Laser-3D-Drucktechnologie gibt, die in der Lage ist, Metallteile wie Titanlegierungen und rostfreien Stahl direkt zu "drucken"...

Kontaktieren Sie uns

Wenn von 3D-Druck die Rede ist, fallen einem zuerst Plastikspielzeug und Harzmodelle ein. Wussten Sie jedoch, dass es eine Art laser-3D-Druck technologie gibt, die in der Lage ist, metallische Bauteile wie Titanlegierungen und Edelstahl sowie sogar komplexe lasttragende Komponenten für den Luft- und Raumfahrtbereich direkt „zu drucken“? Dies ist das Verfahren des selektiven Laserschmelzens (SLM) im 3D-Druck diese Technologie. Was ermöglicht es dieser Technologie, die Herausforderungen der Metallverarbeitung zu meistern? Und warum hat sie sich zu einem „neuen Werkzeug“ für die hochwertige Fertigung entwickelt? Heute beleuchten wir die technischen Details dahinter.

Selektives Laserschmelzen (SLM) – Metallteile durch „laser-geschmolzenes Pulver“ herstellen

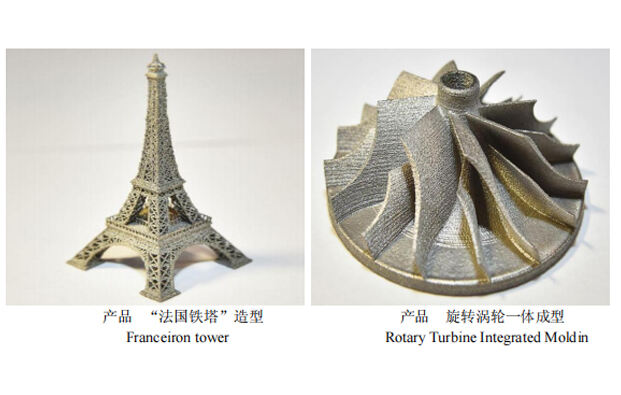

Im Gegensatz zum gängigen Fused Deposition Modeling (FDM) 3D-Druck verwendet der SLM-3D-Druck Metallpulver als Rohmaterial. Ein Laser mit hoher Energie schmilzt das Pulver Schicht für Schicht entlang eines vorgegebenen Pfads, und das geschmolzene Pulver kühlt ab und stapelt sich zu einem dreidimensionalen Bauteil. Der gesamte Prozess ähnelt dem "Zeichnen" auf Metallpulver mit einem Laser – nach Abschluss einer Schicht wird eine neue Pulverschicht aufgetragen, und die Schichten werden übereinander gestapelt, um das endgültige Produkt zu bilden. Dies ermöglicht die integrierte Herstellung komplexer Strukturen ohne den Einsatz von Formen und eignet sich daher besonders für speziell geformte Teile und Hohlkörper, die mit herkömmlichen Zerspanungsverfahren schwer zu bearbeiten sind.

Enthüllung des "Herzens" der Anlage: Kernstrukturen, die die Druckpräzision bestimmen

Um einen hochpräzisen Druck von Metallteilen zu erreichen, sind die Kernstrukturen der Ausrüstung unverzichtbar. Laut einer Studie des Teams unter Leitung von Zhu Tianguang von der Shenyang Ligong-Universität stützt sich eine professionelle SLM-3D-Druckausrüstung für Metalle hauptsächlich auf drei „Schlüsselkomponenten“, um ihre Leistungsfähigkeit sicherzustellen:

Metallteile werden schichtweise "aufgebaut". Nach dem Drucken jeder Schicht muss die Arbeitsplattform präzise um die Dicke einer Schicht (üblicherweise 0,02–0,1 mm) abgesenkt werden, was einen hochpräzisen Z-Achsen-Hebemechanismus zur Steuerung erfordert. Die Untersuchung verwendet ein kombiniertes Design aus „Servomotor + Kugelgewindetrieb + lineare Führungsschiene“. Der Motor ist vom Typ Delta ECMA-CA06, die Spindel hat einen Durchmesser von 16 mm und die Führungsschiene ist vom Typ SSR20XV. Diese Konstruktion ermöglicht eine Wiederholgenauigkeit der Positionierung von ±0,001 mm – das entspricht 1/60 des Durchmessers eines menschlichen Haares – und gewährleistet minimale Fehler beim Schichtaufbau sowie die Vermeidung von „Stufenlinien“ auf den Bauteilen.

Metallpulver neigt bei hohen Temperaturen zum Oxidieren durch Sauerstoff in der Luft, was zu Poren und Rissen in den Bauteilen führt. Die Schutzatmosphäre mit Inertgas des Geräts evakuiert zunächst die Luft (bis auf ein Vakuum von unter 100 Pa) und füllt sie anschließend mit einem Inertgas wie Argon. Durch ein zyklisches Reinigungssystem wird der Sauerstoffgehalt auf unter 100 ppm kontrolliert (entspricht nur 0,1 Liter Sauerstoff pro Kubikmeter Luft), wodurch sichergestellt wird, dass das Metall während des Schmelzvorgangs nicht oxidiert, und die mechanische Festigkeit der Bauteile verbessert wird.

Der Laserstrahl stützt sich vollständig auf das optische Galvanometersystem, um seinen Pfad zum Schmelzen des Pulvers zu steuern. Das System besteht aus zwei hochgeschwindigkeitsfähigen Scanning-Galvanometern (X/Y-Achsen). Der Motor treibt die Reflektoren zu schnellen Ablenkungen an, wodurch der Laserstrahl mit einer Scanngeschwindigkeit von mehreren Metern pro Sekunde wie ein "Pinsel" über die Pulveroberfläche bewegt werden kann. Ausgestattet mit einem Faserlaser (der eine hohe Energiedichte und eine gute Wärmeableitung aufweist), lässt sich die Spotgröße präzise steuern (minimal bis zu 0,1 mm) und ermöglicht so problemlos den Druck feiner Strukturen wie Zahnradzähne oder Strömungskanäle von Turbinenschaufeln.

Vom Labor in die Fabrik: Wie breit ist die praktische Anwendung der SLM-Technologie?

Heute hat sich die SLM-3D-Drucktechnologie vom Labor in die reale Produktion verlagert und findet bereits in mehreren hochwertigen Bereichen Anwendung:

Luft- und Raumfahrtbereich: Die Nordwestliche Polytechnische Universität verwendete SLM-Technologie, um den zentralen Flügelanschluss des chinesischen Großflugzeugs C919 herzustellen, wodurch das Bauteilgewicht um 30 % reduziert und die Festigkeit um 15 % erhöht wurde. Die Beihang-Universität (Universität für Luft- und Raumfahrt Peking) setzte die Technologie sogar zum Drucken großer titanlegierter Haupttragstrukturen für Flugzeuge ein und brach damit die ausländische Technologiemonopolstellung.

Medizinischer Bereich: Maßgeschneiderte Zahnimplantate und künstliche Gelenke können über die SLM-Technologie „bedarfsorientiert gedruckt“ werden, wodurch sie exakt zur Knochenstruktur des Patienten passen und das chirurgische Risiko verringert wird. Titanlegierte Platten, die in orthopädischen Operationen verwendet werden, können mittels SLM auch mit Hohlstrukturen konstruiert werden, wodurch die körperliche Belastung für den Patienten reduziert wird.

Automobilfertigung: Das Team der Shanghai Jiao Tong University hat die SLM-Technologie in der Forschung und Entwicklung von Autoteilen eingesetzt, beispielsweise bei den Kühlmittelkanälen von Motorzylinderköpfen. Herkömmliche Verfahren können keine komplexen inneren Strukturen bilden, während SLM eine einstufige Formgebung ermöglicht und die Wärmeabfuhr des Motors um mehr als 20 % verbessert.

Eine vielversprechende Zukunft: Welche Engpässe kann die SLM-Technologie als Nächstes überwinden?

Mit dem Fortschritt von Industrie 4.0 wird sich die SLM-Technologie auch mit KI und digitalen Zwillingen verbinden. Beispielsweise kann KI genutzt werden, um den Laser-Scanning-Pfad zu optimieren und innere Spannungen der Bauteile zu verringern; die Technologie des digitalen Zwillings kann den Druckprozess simulieren und Fehler im Voraus erkennen. In Zukunft könnten noch mehr „maßgeschneiderte Metallteile“ in unseren Alltag gelangen – sogar Ihre Bremsbeläge oder der Wasserhahn zu Hause könnten „laser-gedruckt“ sein!