- Domovská stránka

- Produkty

- Informace o nás

- Videa

- Aplikace

- Aktuality

- Centrum Pomoci

- Kontaktujte nás

Keramická aditivní výroba (AM) získala v posledních letech velkou pozornost díky vysokému využití materiálu, krátkým výrobním cyklům, vynikající tvářecí přesnosti a schopnosti vyrábět složité keramické díly v malých sériích. To z toho činí zajímavou alternativu pro řadu průmyslových aplikací. Nicméně, přestože se jedná o slibnou technologii, její široká implementace do průmyslu je stále limitována několika klíčovými výzvami.

Kontaktujte nás

Keramická aditivní výroba (AD) v posledních letech získala velkou pozornost díky vysokému využití materiálu, krátkým výrobním cyklům, vynikající přesnosti formování a schopnosti vyrábět složité keramické součásti v malých sériích. To ji činí obzvlášť atraktivní pro individuální výrobu. Přestože má mnoho výhod, AD keramiky čelí hlavní překážce na cestě k industrializaci: vzniku vad, jako jsou praskliny a póry , které výrazně narušují strukturální integritu a mechanické vlastnosti keramických součástí.

Mezi různými vadami trhlina vyčnívá jako nejzávažnější problém omezující praktické uplatnění aditivní výroby keramiky. Praskliny mohou vážně oslabit keramické komponenty a často vznikají zbytkovými napětími a složitým tepelným chováním inherentním pro proces AD.

Metody AD keramiky lze obecně rozdělit do dvou skupin – nepřímé a direct – v závislosti na tom, zda je vyžadováno dodatečné zpracování.

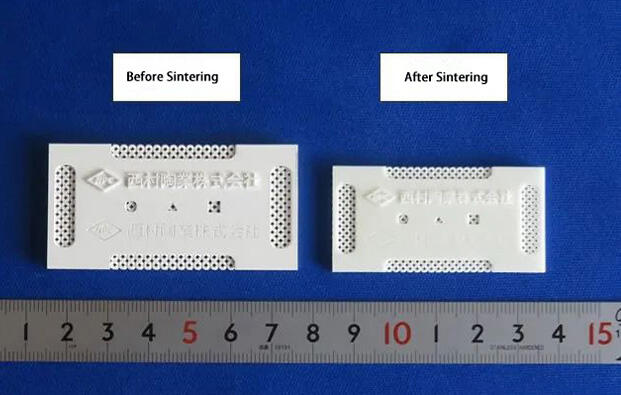

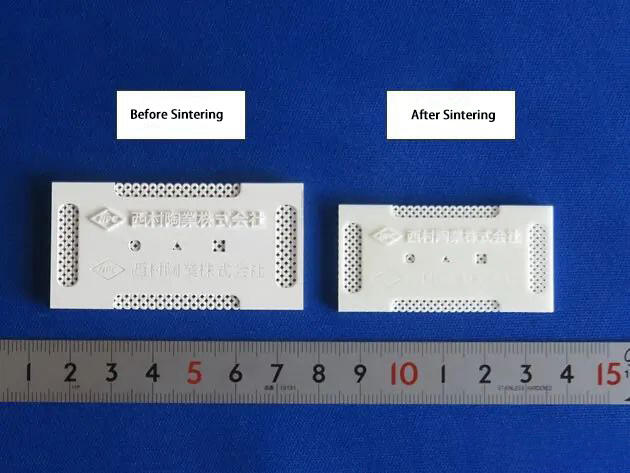

Nepřímá aditivní výroba keramiky obvykle zahrnuje tvarování polymeru plněného keramickými částicemi, následované odmazání a sinterací , během které vznikají většina trhlin.

Přímá keramická AD , na druhou stranu, využívá k selektivnímu tavení a utuhnutí keramických prášků vysokonergijské laserové nebo elektronové paprsky. To způsobuje extrémní teplotní gradienty a rychlosti chlazení , které generují tepelné, smrštění a zbytková napětí, jež vedou ke vzniku různých typů trhlin.

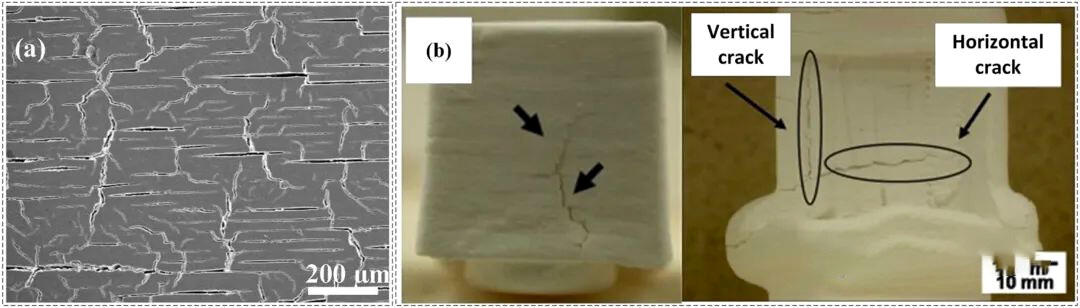

V nepřímé aditivní výrobě keramiky jsou trhliny obvykle klasifikovány podle stádia, ve kterém vznikají:

Trhliny vzniklé při formování vznikají při formování surového tělesa, často kvůli překročení pevnosti pojiva v důsledku smršťovacích napětí. Tyto trhliny bývají malé a objevují se jako horizontální nebo křížové mikrotrhliny v rozmezí nanometrů až mikrometrů.

Sinterované trhliny vznikají během tepelného zpracování za vysokých teplot. Tyto trhliny jsou širší, mají náhodnou orientaci a mohou být příčné, podélné nebo diagonální, což výrazně ovlivňuje mechanické vlastnosti.

Další klasifikace zahrnuje:

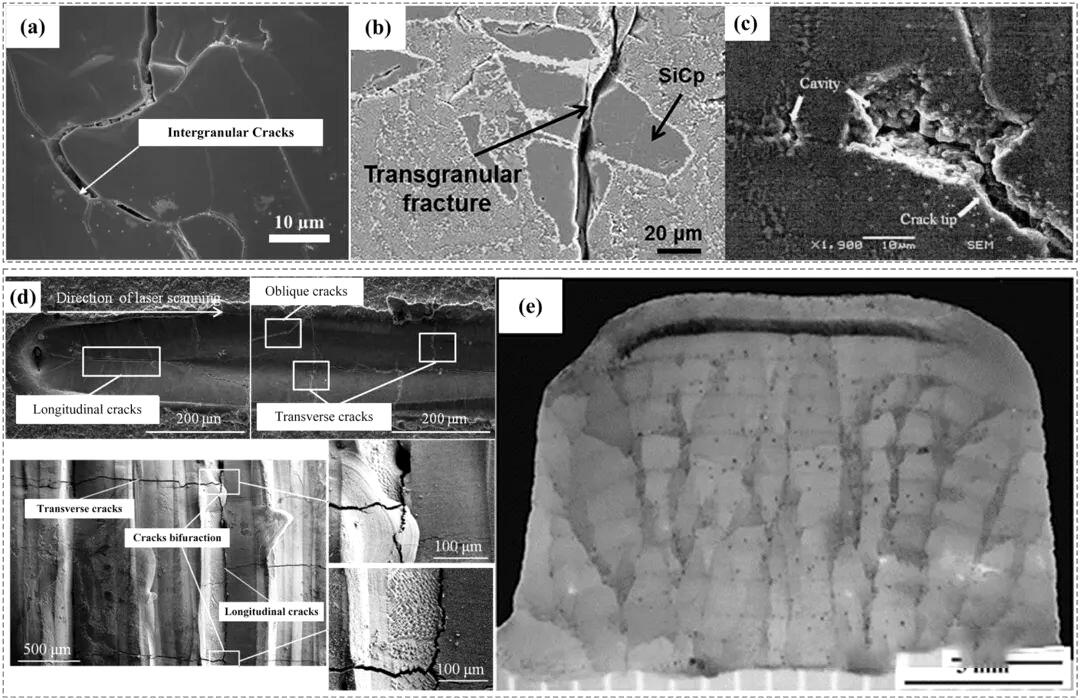

Mikrotrhliny , které se typicky nacházejí podél hranic zrn nebo kolem pórů. Tyto trhliny se mohou objevit jako mezikrystalické nebo nitrokrystalické a mohou vykazovat větvení nebo odchylky v závislosti na pohlcování energie během šíření.

Makrotrhliny , které jsou více viditelné a obecně se šíří podél slabých zón uvnitř materiálu, často se zahajují na pórech v důsledku koncentrace napětí.

Trhliny v nepřímém keramickém aditivním výrobě: (a) Vznik trhlin; (b) Sinterované trhliny.

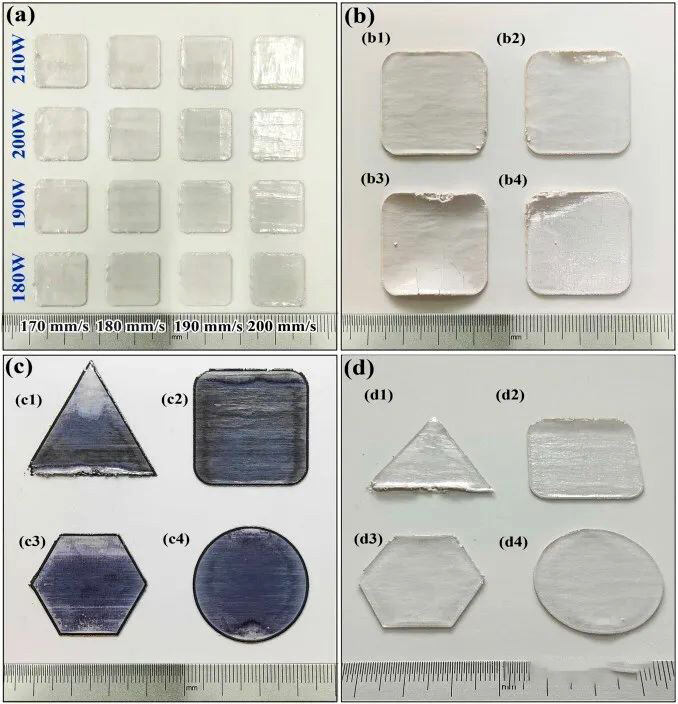

Porovnání nepřímé keramické aditivní výroby před a po sinteraci

V přímá keramická AD , makrotrhliny se obvykle vyvíjejí ve dvou orientacích:

Příčné trhliny , kolmé na směr skenování laseru.

Podélné trhliny , rovnoběžné se směrem skenování.

Tyto trhliny často vznikají na rozhraní nanesených vrstev a neslaného prášku, šíří se dovnitř a někdy tvoří úhlopříčné vzorce. U systémů s přívodem prášku se trhliny často objevují uprostřed nebo na stranách navařené vrstvy. Středová oblast obvykle vykazuje krátké, husté podélné trhliny, zatímco okrajové oblasti mohou mít hlubší, izolovanější trhliny.

Trhliny v přímé keramické aditivní výrobě: (a-c) Mikrotrhliny; (d-e) Makroskopické trhliny.

Ačkoli nedávný pokrok rozšířil možnosti keramického AD, výroba velkoformátových komponentů bez trhlin zůstává náročná. Klíčové překážky zahrnují:

Současné modely jsou většinou empirické a jsou založené na prahových hodnotách zbytkových napětí, čímž poskytují omezený vhled napříč různými materiály a technikami. Univerzální kritérium vzniku trhlin musí vzít v úvahu energii mezihraní zrn, atomové vazby a povrchovou energii pórů – což je složitý úkol pro vícesložkové systémy.

Prostorově-časový vývoj trhlin je experimentálně obtížně zachytitelný. Pro přesné předpovědi vzniku a šíření trhlin za podmínek vícefázových jevů jsou zapotřebí pokročilé multiskalární simulace (např. metoda konečných prvků krystaloplastičnosti, fázová pole).

Extrémní tepelné gradienty jsou přirozenou vlastností přímé aditivní výroby, což ztěžuje vyhnání se tvorbě trhlin. Ačkoli byly použity metody jako například předehřátí a ultrazvuková asistence ke zmírnění napětí, jejich účinnost je omezená. Nově se objevuje depozice s více energiemi , která kombinuje kontrolu teploty, tlaku a vibrací, a která má potenciál potlačit vznik trhlin u velkých keramických dílů.

Kombinace technologií reálného monitorování (např. rentgenová počítačová tomografie, infrakamerová termografie) s Umělá inteligence a strojové učení může transformovat detekci a prevenci vad. Analýzou dat v reálném čase a jejich integrací do prediktivních modelů a systémů zpětné vazby lze dynamicky optimalizovat parametry procesu tak, aby se zabránilo vzniku trhlin dříve, než dojde k jejich rozšíření.

Aditivní výroba keramik představuje transformační cestu pro výrobu pokročilých keramických materiálů, avšak tvorba trhlin zůstává hlavním překážkou do jejího průmyslového použití. Zatímco morfologické charakteristiky trhlin jsou dobře zdokumentovány, jejich mechanismy vzniku se výrazně liší mezi nepřímými a přímými metodami.

Porozumění původu, šíření a potlačování trhlin bude klíčové pro odemčení plného potenciálu keramické aditivní výroby. Probíhající výzkum kombinující materiálové vědy, procesní inženýrství a inteligentní monitorování je zásadní pro překonání této překážky a pro zavedení keramické aditivní výroby do běžného průmyslového využití.