- Domovská stránka

- Produkty

- Informace o nás

- Videa

- Aplikace

- Aktuality

- Centrum Pomoci

- Kontaktujte nás

Když se řekne 3D tisk, možná vám jako první napadnou plastové hračky a modely z pryskyřice. Věděli jste ale, že existuje typ laserové 3D tiskové technologie, která dokáže přímo „tisknout“ kovové díly, jako jsou slitiny titanu a nerezová ocel?

Kontaktujte nás

Když se řekne 3D tisk, možná vám jako první napadnou plastové hračky a modely z pryskyřice. Věděli jste ale, že existuje typ laserový 3D tisk technologie, která dokáže přímo „tisknout“ kovové díly, jako jsou slitiny titanu a nerezová ocel, a dokonce i složité nosné komponenty pro letecký a kosmický průmysl? To je Selective Laser Melting (SLM) 3D tisk technologie. Co umožňuje této technologii překonat výzvy zpracování kovů? A proč se stala „novým nástrojem“ pro vyspělé výrobní procesy? Dnes rozebereme technické detaily, které tomu stojí za tím.

3D tisk selektivním laserovým tavením (SLM): Výroba kovových dílů pomocí „laserem taveného prášku“

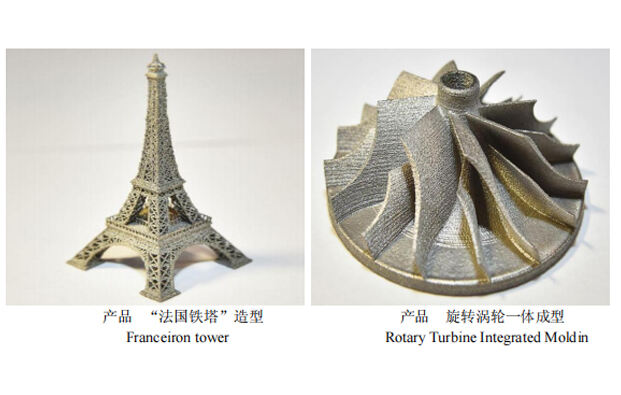

Na rozdíl od běžného 3D tisku metodou Fused Deposition Modeling (FDM) používá SLM 3D tisk kovový prášek jako základní materiál. Silný laserový paprsek taví prášek vrstvu po vrstvě podle předem stanovené dráhy, roztavený prášek se ochladí a navrství do třírozměrného dílu. Celý proces připomíná „kreslení“ na kovovém prášku laserem – po dokončení jedné vrstvy je nanesena nová vrstva prášku a jednotlivé vrstvy se navzájem spojují a tvoří konečný produkt. Umožňuje integrované tváření složitých konstrukcí bez nutnosti použití forem, což jej činí ideálním pro speciálně tvarované díly a duté části, které jsou obtížně zpracovatelné tradičními obráběcími metodami.

Odhalení „srdce“ zařízení: Základní struktury, které určují tiskovou přesnost

Pro dosažení vysoké přesnosti tisku kovových dílů jsou zásadní klíčové konstrukce zařízení. Podle výzkumu týmu vedeného Zhu Tianguangem z univerzity Šenjang Ligong je profesionální zařízení SLM 3D tisku pro kovy založeno především na třech „klíčových komponentech“, které zajišťují jeho výkon:

Kovové části jsou "vyrůstány" po vrstvách. Po vytištění každé vrstvy musí pracovní stůl přesně klesnout o tloušťku jedné vrstvy (obvykle 0,02–0,1 mm), což vyžaduje přesný zvedací mechanismus osy Z pro řízení. Výzkum využívá kombinovaný návrh „servomotor + kuličkový šroub + lineární vedení“. Motor je modelu Delta ECMA-CA06, šroub má průměr 16 mm a vedení je typu SSR20XV. Tento návrh umožňuje dosáhnout opakovatelné přesnosti polohování ±0,001 mm – což odpovídá 1/60 průměru lidského vlasu – a zajišťuje minimální chybu při skládání vrstev a zabraňuje tak vzniku tzv. "stopových čar" na dílech.

Kovový prášek má při tavení za vysokých teplot sklon k oxidaci kyslíkem ve vzduchu, což může vést ke vzniku pórů a trhlin v dílech. Komora s ochranou inertním plynem nejprve odčerpá vzduch (na vakuum pod 100 Pa) a následně ji naplní inertním plynem, jako je argon. Prostřednictvím cyklického čisticího systému se obsah kyslíku udržuje do 100 ppm (což odpovídá pouze 0,1 litru kyslíku v 1 kubickém metru vzduchu), čímž se zamezí oxidaci kovu během tavení a zvyšuje se mechanická pevnost dílů.

Laserový paprsek závisí zcela na optickém galvanometrickém systému, který řídí jeho dráhu pro tavení prášku. Systém se skládá ze dvou galvanometrů s vysokou rychlostí skenování (osy X/Y). Motor pohání reflektory, které se rychle vychylují, čímž umožňují laserovému paprsku pohyb po povrchu prášku podobně jako "štětcem" rychlostí několika metrů za sekundu. Zařízení je vybaveno vláknovým laserem (který má vysokou hustotu energie a dobré odvádění tepla), díky čemuž lze přesně kontrolovat velikost skvrny (minimálně až 0,1 mm) a snadno realizovat tisk jemných struktur, jako jsou ozubení nebo kanály lopatek turbíny.

Z laboratoře do továrny: Jak široce se technologie SLM prakticky používá?

Dnes se technologie 3D tisku SLM přesunula z laboratoře do skutečné výroby a uplatňuje se v několika vysoce náročných oblastech:

Letecký průmysl: Severozápadní polytechnická univerzita použila technologii SLM pro výrobu středního křídlového příruby čínského domácího velkého letounu C919, čímž snížila hmotnost dílu o 30 % a zároveň zvýšila jeho pevnost o 15 %. Univerzita Beihang (Pekingská univerzita leteckého a kosmického průmyslu) dokonce pomocí této technologie tištěla velké nosné hlavní komponenty z titanové slitiny pro letadla, čímž ukončila monopol zahraničních technologií.

Lékařský průmysl: Díky technologii SLM lze vyrábět na míru dentální implantáty a umělé klouby „tiskem na požádání“, které přesně odpovídají kosterní struktuře pacienta a snižují rizika operace. Desky z titanové slitiny používané při ortopedických operacích lze rovněž navrhnout s dutou strukturou vyrobenou technologií SLM, čímž se snižuje fyzické zatížení pacienta.

Oblast výroby automobilů: Tým z Šanghajské univerzity Jiao Tong aplikoval technologii SLM na výzkum a vývoj automobilových dílů, jako jsou chladicí tokové kanály hlav válců motorů. Tradiční procesy nemohou vytvářet složité vnitřní struktury, ale SLM může dosáhnout jednorázového tvarování, což zvyšuje účinnost rozptylování tepla motoru o více než 20%.

Slibná budoucnost: Jaké úzké hrdiny může technologie SLM překonávat?

S rozvojem průmyslu 4.0 se bude technologie SLM také integrovat s AI a digitálními dvojčaty. Například AI může být použita k optimalizaci dráhy laserového skenování a ke snížení vnitřního napětí dílů; technologie digitálních dvojčat může simulovat tiskový proces a předem identifikovat vady. V budoucnu se do našich životů může objevit více "přizpůsobených kovových dílů" - dokonce i brzdové desky vašeho auta a kohoutek ve vašem domě mohou být "laserově vytisknuty"!