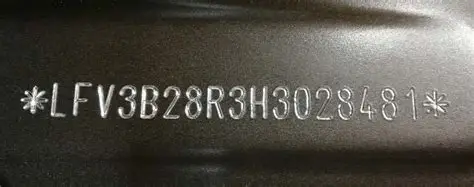

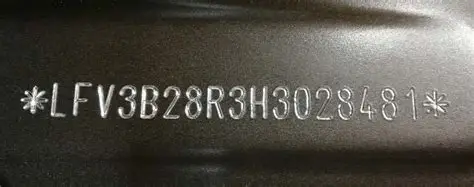

في تصنيع المركبات، يُعتبر رقم تعريف المركبة (VIN) بطاقة هوية المركبة، حيث يؤدي وظائف أساسية مثل إمكانية تتبع المركبة والتحكم في جودتها ومكافحة التزييف. ووفقاً للمعايير الوطنية، يجب نقش رقم تعريف المركبة (VIN) على المكونات الهيكلية الرئيسية للهيكل الأبيض (White Body)، بحيث يستوفي متطلبات ارتفاع الحروف لا يقل عن ٧ مم، وعمقها لا يقل عن ٠٫٣ مم، ووضوحها ومتانتها وعدم إمكانية استبدالها. وتتميز العمليات التقليدية لوضع العلامات الميكانيكية بكفاءة منخفضة وضجيج مرتفع ومرونة محدودة.

تعليم بالليزر وأصبحت تقنية وضع العلامات بالليزر، بفضل مزاياها المتمثلة في المعالجة غير التماسية والدقة العالية والاستقرار العالي، التكنولوجيا السائدة لنقش أرقام تعريف المركبات (VIN) على الهياكل البيضاء للمركبات، مما يوفّر دعماً جوهرياً للإنتاج الفعّال والتتبع الدقيق في قطاع صناعة السيارات.

وضع العلامات بالليزر: «المنقّش غير التماسي» لأكواد رقم تعريف المركبات (VIN) في المركبات

تعليم بالليزر هي تقنية تستخدم أشعة ليزر عالية الطاقة لإشعاع الأسطح المعدنية موضعياً، مما يؤدي إلى تبخر المواد السطحية وكشف الطبقات الكامنة تحتها أو تحفيز تغيرات كيميائية في اللون لتكوين علامات دائمة. وعلى عكس طرق الوسم الميكانيكية مثل الوسم الهوائي (النقطي)، والطباعة النقطية، والتنقير البارز، فإن الوسم بالليزر هو عملية غير تلامسية لا تتطلب أي اتصال مباشر بين إبرة الوسم وصفائح هيكل المركبة المعدنية. وبذلك يُجنَّب حدوث أي ضرر هيكلي في هيكل المركبة نتيجة القوى الميكانيكية، كما يمكنها التكيُّف مع مختلف مواد مكونات الهيكل — سواء كانت فولاً كربونياً عادياً أو فولاً مشكَّلاً ساخناً مقاومته للانحناء تتجاوز ١٣٠٠ ميجا باسكال، حيث يستطيع الوسم بالليزر تحقيق العمق المطلوب والحروف الواضحة بشكل مستقر.

في خطوط إنتاج الهيكل الأبيض للسيارات، تتكون معدات الوسم بالليزر عادةً من مولد ليزري، ومُوسع شعاع (يُركَّب حسب الحاجة)، ونظام جالفنومتر. وعند دمجها مع أنظمة التحكم الآلي، يمكنها التكيُّف بسرعة مع احتياجات الإنتاج المتعددة الخاصة بنماذج المركبات المختلفة ومواقع الوسم. ولا يُنتج عملية الوسم أي ضوضاء ميكانيكية، بل تتم عملية النقش فقط عبر مسح شعاع الليزر عالي السرعة. فهي لا تلبّي متطلبات الكفاءة العالية لخطوط إنتاج اللحام فحسب، بل تضمن أيضًا اتساق رموز رقم التعريف الفريد للمركبة (VIN) وجاذبيتها البصرية، مما يحل المشكلة الرئيسية التي تواجهها طرق الوسم الميكانيكية التقليدية في تحقيق التوازن بين السرعة والجودة.

الاختلافات التقنية الأساسية: الاختيار بين جالفنومترات التركيز الأمامي والتركيز الخلفي

تعتمد فعالية وضع العلامات بالليزر لحفر أرقام الهوية الوطنية للمركبة (VIN) بشكل حاسم على طريقة التركيز في نظام الغالفنومتر، والتي تُقسَّم أساسًا إلى نوعين: غالفنومتر بتركيز أمامي وغالفنومتر بتركيز خلفي، ولكلٍّ منهما مزايا مميزة ويصلح لسيناريوهات إنتاج مختلفة.

تستخدم أنظمة الجالْفانومتر ذات التركيز الأمامي جهاز تركيز ديناميكي ذا طول بؤري طويل لتركيز شعاع الليزر قبل دخوله إلى جالْفانومترات المحورين XY. ويضمن ذلك ثبات المسافة بين كل نقطة على مستوى قطعة العمل وعدسة التركيز، بحيث تقع جميع بقع الضوء المُركَّزة بدقة على نفس المستوى. ونتيجةً لذلك يكون أثر الوسم مثاليًّا، مع أحرف واضحة وعمق متجانس، مما يلبّي تمامًا المعايير الصارمة الخاصة برُموز رقم الهوية vehicule (VIN). أما في المقابل، فإن أنظمة الجالْفانومتر ذات التركيز الخلفي فتركّز شعاع الليزر عبر عدسة بعد اجتيازه عملية المسح بواسطة الجالْفانومترات. وتتميّز هذه الطريقة ببساطة برنامج التحكم المستخدم فيها، وانخفاض تكلفتها، وسرعة عالية في عملية الوسم؛ لكن نظرًا للمسافة الثابتة بين العدسة وقطعة العمل، فإن حجم البقعة يتغير عبر مستوى المسح — أي يكون أصغر في المركز وأكبر عند الحواف — ما قد يؤدي إلى تشوه على هيئة وسادة أو برميل. وهي مناسبة للحالات التي تتطلب دقة وسم أقل نسبيًّا. وفي إنتاج هيكل السيارة الأبيض (White Body) في قطاع صناعة السيارات، تُفضّل الشركات المصنِّعة الرئيسية للسيارات أنظمة الجالْفانومتر ذات التركيز الأمامي لما تتمتع به من مزايا في الدقة.

مزايا العملية: لماذا تُعد الخيار الأول لصناعة السيارات

يتميز وضع العلامات بالليزر في نقش أرقام تعريف المركبات (VIN) في قطاع السيارات بعدة مزايا تتناسب مع الإنتاج الصناعي. أولاً، يتمتع بقدرة واسعة على التكيُّف، حيث يمكنه معالجة كلٍّ من الفولاذ الكربوني العادي والفولاذ الساخن المُشكَّل عالي الصلادة، في حين تواجه طرق النقش الميكانيكية صعوباتٍ في تحقيق عمق نقش كافٍ أو تتعرض لإتلاف الإبرة عند معالجة الفولاذ عالي القوة. ثانياً، يوازن بين الكفاءة والجودة: إذ يمكن نقش رقم تعريف المركبة المكوَّن من ١٩ رقماً خلال ٣٠–٦٠ ثانية عبر تحسين قوة الليزر (عادةً ما تتراوح بين ١٥٠–٢٠٠ واط) ومعاملات النقش. ولتحسين الجودة الجمالية، يمكن استخدام المسح عالي السرعة المتعدد المرات لزيادة وضوح الحروف وتجنب بقاء الرواسب الناتجة عن العملية. ثالثاً، يتميز بأداءٍ مستقرٍّ للغاية: فعملية وضع العلامات بالليزر لا تحتوي على أجزاء ميكانيكية عرضة للتآكل، ما يؤدي إلى انخفاض تكاليف الصيانة ويجعلها مناسبةً للتشغيل المستمر طويل الأمد على خطوط إنتاج المركبات. وفي الوقت نفسه، تقلل المعالجة غير التماسكية من خطر التسبب في أضرار ثانوية، مما يضمن سلامة هيكل جسم المركبة.

وبالإضافة إلى ذلك، توفر الوسم بالليزر مرونة استثنائية. فعبر البرمجة البرمجية، يمكنه التبديل بسرعة بين أنماط وسم أرقام التعريف الفريدة للمركبات (VIN) لمختلف طرازات المركبات دون الحاجة لتغيير القوالب أو التجهيزات، مما يقلل بشكل كبير من وقت تغيير خطوط الإنتاج، ويتماشى تمامًا مع احتياجات الإنتاج المختلط في التصنيع الحديث للسيارات.

اعتبارات التطبيق: الموازنة بين السلامة والكفاءة

ورغم المزايا الكبيرة التي تتمتع بها تقنية الوسم بالليزر في تطبيقات الهيكل الأبيض للسيارات، فإنها تتطلب الانتباه إلى نقطتين أساسيتين. أولاً: الحماية الأمنية؛ فخلال عملية الوسم، يؤدي ازالة طبقات الزيت عن صفائح هيكل السيارة والتبخر المعدني إلى إنتاج دخان وغبار، كما أن الإشعاع الليزري القوي قد يؤثر سلباً على بصر العاملين. ولذلك، يجب تركيب أنظمة تهوية وكفاءة عادم كاملة ومعدات حماية من الإشعاع الضوئي لضمان بيئة إنتاج آمنة. ثانياً: تحسين المعايير؛ فثمة علاقة عكسية معينة بين كفاءة وسم الليزر وجودته — إذ يؤدي خفض سرعة شعاع الليزر وعدد مرات الوسم إلى تحسين الكفاءة، لكنه قد يترك رواسب (خبثاً) على حواف الحروف؛ أما المسح عالي السرعة المتعدد المرات فيضمن الجمالية لكنه يستغرق وقتاً أطول (حوالي ٤–٦ دقائق). وفي الإنتاج الفعلي، لا بد من إيجاد توازنٍ مناسبٍ استناداً إلى إيقاع خط الإنتاج.

وبما أن قطاع صناعة السيارات لا يزال يرفع باستمرار متطلباته المتعلقة بكفاءة الإنتاج ودقة إمكانية التتبع، فإن تقنية الوسم بالليزر تتجه نحو تحقيق سرعات أعلى، ودقة أكبر، وقدرة تكيف أذكى. فهي لا تُشكّل فحسب التكنولوجيا الأساسية المستخدمة في نقش الأرقام المميزة للمركبة (VIN)، بل تؤدي أيضًا دورًا محوريًّا في وسم مكونات المركبات والأجزاء الإلكترونية وتمكين إمكانية تتبعها، مما يسهم في التحديث الذكي لقطاع التصنيع.