اختيار الجهة المناسبة

آلة لحام لتصنيع البطاريات لا يتعلق بملاحقة أحدث التقنيات بشكل عشوائي—بل يشبه أكثر إيجاد القطعة المثالية في لغز معقد، بحيث تتماشى بدقة مع احتياجات الإنتاج الخاصة بك، وخطط الميزانية، والأهداف طويلة المدى. إن التركيب الكيميائي، وحجم الإنتاج، وسيناريوهات التطبيق المختلفة للبطاريات تحدد الاتجاه الأساسي لحل اللحام. يناقش هذا المقال العوامل الرئيسية في عملية الاختيار، ويقارن بين مزايا وعيوب تقنيات اللحام الشائعة، ويساعدك على تجنب الأخطاء الشائعة، ويعزز كفاءة خط الإنتاج وجودته.

أولًا: توضيح المتطلبات الأساسية: تحديد مواصفات اللحام بناءً على خصائص البطارية

الخطوة الأولى في الاختيار هي تحديد احتياجاتك بدقة، وفرز المواصفات المناسبة حول الأبعاد الأساسية مثل نوع البطارية ومؤشرات الأداء ومتطلبات السرعة:

آلة لحام المواصفات حول الأبعاد الأساسية مثل نوع البطارية ومؤشرات الأداء ومتطلبات السرعة:

1. تحديد معايير الأداء حسب نوع البطارية

تختلف متطلبات أداء اللحام بشكل كبير بالنسبة للبطاريات ذات الأغراض المختلفة:

- مقاومة الشد: يتطلب لحام النبائط للبطاريات الأسطوانية الصغيرة مقاومة شد تتراوح بين 30 و50 نيوتن؛ أما لحام الحافلة البنائية للمركبات الكهربائية فيزيد إلى 80–100 نيوتن فأكثر. يجب دائمًا التحقق من ذلك باستخدام اختبارات الشد بعد الاختيار.

- التحكم في المقاومة: يجب أن تكون مقاومة كل وصلة لحام في حزم البطاريات عالية التيار أقل من 100 مايكرو أوم. تؤدي المقاومة الزائدة إلى توليد حرارة إضافية، مما يقلل عمر البطارية مباشرة.

- دقة الختم: يجب أن تتحمل دبوس الختم ضغطًا يتجاوز 1.1 ميجا باسكال، في حين يجب أن تنفجر صمامات الأمان لإطلاق الضغط ضمن النطاق من 0.4 إلى 0.7 ميجا باسكال. لا يمكن تحقيق هذه الفجوة الضيقة إلا باستخدام طرق لحام عالية الدقة.

2. مطابقة متطلبات السرعة مع نطاق الإنتاج

سرعة اللحام تحدد مباشرة كفاءة الإنتاج ويجب اختيارها بشكل مرن بناءً على القدرة المستهدفة:

- بالنسبة للبطاريات ذات الشكل الصلب (Prismatic)، فإن السرعة السائدة في خطوط الإنتاج الحديثة هي 200 مم/ثانية؛ والمعدات الأبطأ من 70 مم/ثانية تكون مناسبة فقط لسيناريوهات البحث والتطوير.

- في لحام الوحدات (Module welding)، يمكن للخطوط الإنتاجية المتخصصة الوصول إلى 15 خلية/ثانية، بينما تعمل الخطوط القياسية عند حوالي 4 خلايا/ثانية. يمكنك حساب السرعة المطلوبة للمعدات بشكل عكسي بناءً على أهداف الطاقة الإنتاجية لديك.

- معظم عمليات لحام البطاريات تتضمن لحامات دائرية قطرها 8 مم. ركّز على استقرار المعدات أثناء التشغيل المستمر بهذه المواصفات لتجنب الأعطال الناتجة عن الحمل الزائد.

3. تركيبات المواد تحدد اتجاه عملية اللحام

تتكون أقطاب البطاريات عادةً من الألومنيوم، والأنودات من النحاس، بينما يمكن أن تكون الألسنة من النيكل، أو الفولاذ المطلي بالنيكل، أو النحاس، أو الألومنيوم، أو النحاس المطلي بالنيكل. وتُحدد التركيبات المختلفة للمواد بشكل مباشر خيارات عملية اللحام:

- أغشية الأقطاب الداخلية: رقيقة وحساسة للحرارة، ويُعد اللحام فوق الصوتي الخيار الوحيد لتجنب التلف الحراري.

- الوصلات المعدنية المختلفة النحاس-ألومنيوم: يُمنع استخدام لحام الليزر بشكل قاطع، لأنه يُكوّن مركبات هشة عرضة للتشقق تحت الاهتزاز. يجب استخدام اللحام فوق الصوتي أو اللحام بالمقاومة — وهي متطلبات محددة بوضوح في معظم معايير صناعة السيارات.

- الأزواج المعدنية المتماثلة (مثل Cu-Cu، Al-Al): توفر مرونة أكبر. يعد لحام الألياف الليزرية الأسرع؛ ولحام TIG المصغر مناسب للكتل النحاسية السميكة؛ أما اللحام بالمقاومة فيلبي احتياجات الموثوقية للوصلات الأساسية للأسلاك.

- الهياكل المتعددة الطبقات المكدسة: يتفوق اللحام بالليزر هنا، حيث يمكنه بسهولة اختراق المواد متعددة الطبقات التي تزيد سماكتها عن 1.0 مم. أما اللحام بالمقاومة فيتطلب منحنيات قوة مخصصة معقدة، مما يجعل التشغيل صعبًا.

4. تؤثر سماكة الدعامة على اختيار العملية

يجب تعديل عمليات اللحام بناءً على سماكة الدعامة:

- الأوراق النيكلية ≤ 0.18 مم: يكفي اللحام النقطي بالمقاومة دون إعدادات خاصة.

- الأوراق النيكلية من 0.18 إلى 1.0 مم: تتطلب رقّ الأطراف أو عمل شقوق أو تشكيل مسبق للتحكم في تدفق التيار وتكوين عقدة اللحام.

- المواد الأكبر من 1.0 مم: يُفضل اللحام بالليزر، لأنه قادر على معالجة المواد متعددة الطبقات في عملية واحدة — وهو مثالي لتوصيل كومات الدعامات بالقضبان الحافلة.

- لحام النحاس السميك: يناسب لحام المايكرو-TIG إذا كانت هناك حاجة إلى عقدة لحام صلبة واحدة.

ثانيًا. مقارنة بين أربع تقنيات لحام أساسية: اختر الحل الأمثل حسب الحاجة

تستخدم خطوط إنتاج البطاريات الحديثة بشكل أساسي تقنيات اللحام بالمقاومة النقطية، واللحام بالموجات فوق الصوتية، واللحام بالليزر، وغيرها. لكل تقنية نقاط قوة فريدة في التطبيقات المحددة، مما يستدعي المقارنة بناءً على الاحتياجات الفردية:

1. اللحام بالمقاومة النقطية: الخيار الأساسي للتوصيلات الأساسية للأطراف والوصلات

يُطبّق اللحام بالمقاومة النقطية ضغطًا عاليًا على المكونات المعدنية ويمرر تيارًا كهربائيًا عاليًا لتكوين اللحامات خلال جزء من الثانية. وهو اقتصادي من حيث التكلفة وسهل التشغيل، ويُستخدم على نطاق واسع في توصيلات أطراف البطاريات والموصلات. تتحكم الأنظمة الحديثة بدقة في حجم العقدة اللحامية وتراقب ضغط اللحام في الوقت الفعلي، لكنها تعاني من تآكل الأقطاب الكهربائية وإمكانية حدوث تشوه انحنائي في المواد الرقيقة. في حزم بطاريات المركبات الكهربائية (EV)، غالبًا ما يُدمج اللحام بالمقاومة النقطية مع لاصقات هيكلية لتحقيق توازن بين القوة طويلة الأمد ومقاومة الرطوبة.

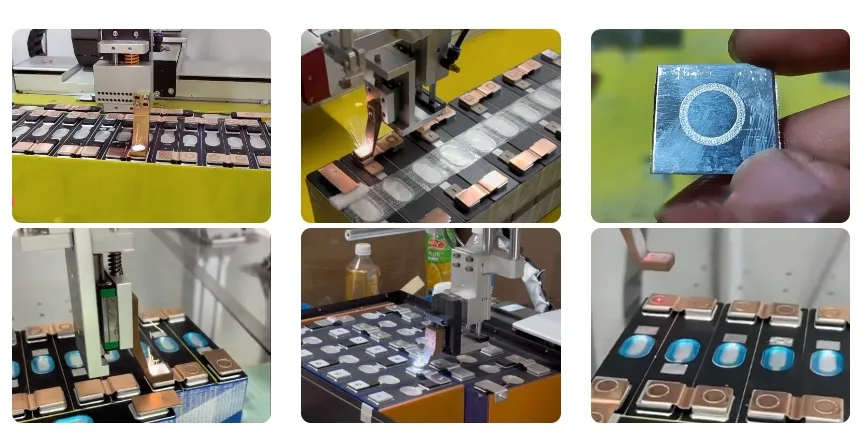

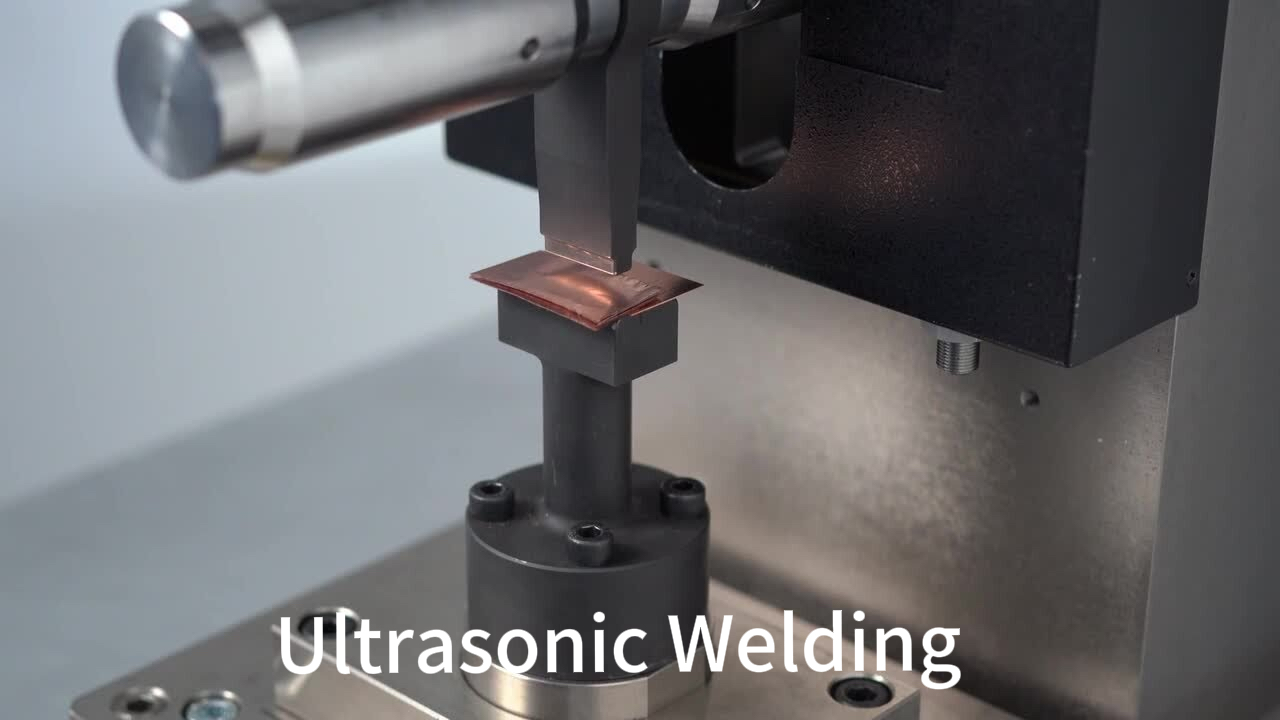

2. اللحام بالموجات فوق الصوتية: الخيار الوحيد للحام الأغشية الرقيقة

يُستخدم اللحام بالموجات فوق الصوتية لربط أوراق الأقطاب الرقيقة والحساسة للحرارة من خلال الاهتزاز دون إحداث انصهار، مما يوفر مزايا تتمثل في السرعة والنظافة وإمكانية التشغيل الآلي، ويجعله الخيار الإلزامي للحام المسبق لأوراق الأقطاب الداخلية. ومع ذلك، فإن له قيودًا عند التعامل مع الطبقات السميكة أو التركيبات متعددة المواد. أما الحل السائد فهو "اللحام الهجين": استخدام اللحام فوق الصوتي للحام المسبق واللحام بالليزر للوصلات النهائية، مما يضمن قوة الوصلة والمرونة في التصميم.

3. اللحام بالليزر: الرائد في سيناريوهات السرعة العالية والدقة العالية

أصبح اللحام بالليزر تقنية يُعتمد عليها بسرعة نظرًا لمزاياه التي تتمثل في عدم الحاجة إلى تلامس، وعدم استهلاك مواد، وانخفاض متطلبات الصيانة، وتتضمن ميزاته الأساسية ما يلي:

- السرعة: أسرع بـ 5 إلى 10 مرات من التقنيات التقليدية، ومناسب للإنتاج الضخم على نطاق واسع.

- التوافق: تقوم أشعة الليزر الليفية بمعالجة النحاس، الألومنيوم، النيكل، الفولاذ وغيرها بكفاءة؛ كما تُحسّن أشعة الليزر الزرقاء/الخضراء معدلات الامتصاص بالنسبة للنحاس/الألومنيوم، مما يُحسّن جودة اللحام.

- المرونة: تتيح أشعة الليزر النابضة التحكم الدقيق في درجة الحرارة؛ بينما تُحسّن أشعة الليزر المستمرة الإنتاجية القصوى؛ كما تُستخدم أشعة الليزر للحام اللولبي أو بالأسلاك لتوصيل المعادن المختلفة أو تصنيع قضبان موصلة سميكة دون لحامات هشة.

4. جدول اختيار سريع لمطابقة التقنية

| سيناريو التطبيق |

تقنية اللحام الموصى بها |

المزايا الأساسية |

ملاحظات |

| اللحام المسبق لأوراق الأقطاب الداخلية |

لحام بالموجات فوق الصوتية |

بدون ضرر حراري، مناسب للأغشية الرقيقة |

غير مناسبة للأكوام السميكة أو المعادن المختلفة |

| اللحام النهائي للتلامسات الخاصة بالبطاريات المكدسة السميكة |

لحام بالليزر |

اختراق قوي، وصلات موثوقة |

اتخذ الحذر عند الاتصالات المختلفة النحاس-ألمنيوم |

| لحام طولي عالي الحجم للبطاريات المنشورية |

ألياف ليزر/ليزر أزرق |

سرعة عالية، واستقرار عالٍ |

مفضّل للتصاميم عالية النحاس |

| لحام الوصلات الهيكلية للإسكان |

لحام النقاط المقاومة |

سرعة عالية، ومتانة طويلة الأمد |

ادمج مع اللصقات لمقاومة الرطوبة |

ثالثًا. العوامل المساعدة الرئيسية: التفاصيل تُحدد نجاح الاختيار

إلى جانب المتطلبات الأساسية، فإن وظائف التحكم في المعدات، واستهلاك الطاقة، والتوافق مع الأتمتة تؤثر بشكل كبير على القابلية لل использования على المدى الطويل:

1. وظائف التحكم تميز مستويات المعدات

وظائف التحكم المتقدمة ضرورية لضمان جودة اللحام:

- لحامات الانفرتر بالتيار المستمر: تتطلب نبضات سريعة وقابلة للتحكم، ومراقبة في الوقت الفعلي، وتبديل القطبية. تتولى الأنظمة المتقدمة تتبع قوة القطب والإزاحة؛ وفي الحالات الراقية (مثل معايير الطيران والفضاء) يُشترط الدعم لمواصفات إجراءات اللحام الرسمية (WPS).

- لحامات الليزر: توفر مزايا كبيرة من حيث السرعة في لحام طبقات البطاريات الرقيقة بخصائص غير تلامسية وخالية من المواد الاستهلاكية. يجب التحقق من دقة التحكم في درجة الحرارة وقدرات مراقبة العملية عند الاختيار.

2. اعتبارات التكلفة الشاملة

تختلف هياكل التكلفة عبر تقنيات اللحام:

- لحامات الليزر: استثمار أولي أعلى ولكن بدون تكاليف لاحقة للمواد الاستهلاكية؛ وسرعات اللحام الأسرع تقلل من تكلفة لحام الوحدة المنتجة على المدى الطويل.

- لحامات المقاومة: استثمار أولي أقل ولكن بتكاليف مستمرة لاستبدال الأقطاب.

- لحامات الموجات فوق الصوتية: تكاليف متوسطة أولية وتكاليف صيانة، وتُستخدم فقط عند وجود خصائص مواد معينة.

الاستنتاج

يعتمد اختيار جهاز لحام آلي لتصنيع البطاريات على "التكيف" بدلاً من "الحداثة". أولاً، حدد بوضوح نوع البطارية الخاص بك، وتركيبات المواد، وسرعة الإنتاج، ومتطلبات الجودة. ثم قارن تقنيات اللحام الرئيسية بناءً على سيناريوهات التطبيق، مع مراعاة التكاليف والقابلية للتشغيل على المدى الطويل. نوصي بالطلب عرض معدات لمحاكاة الاختناقات الإنتاجية الفعلية، واستشارة خبراء لديهم معرفة بنوع بطاريتك. فقط جهاز لحام يتماشى بدقة مع احتياجاتك يمكنه حقًا تعزيز كفاءة الإنتاج. لمزيد من خطط الاختيار الدقيقة، تواصل مع الفرق المهنية للحصول على نصائح مخصصة.