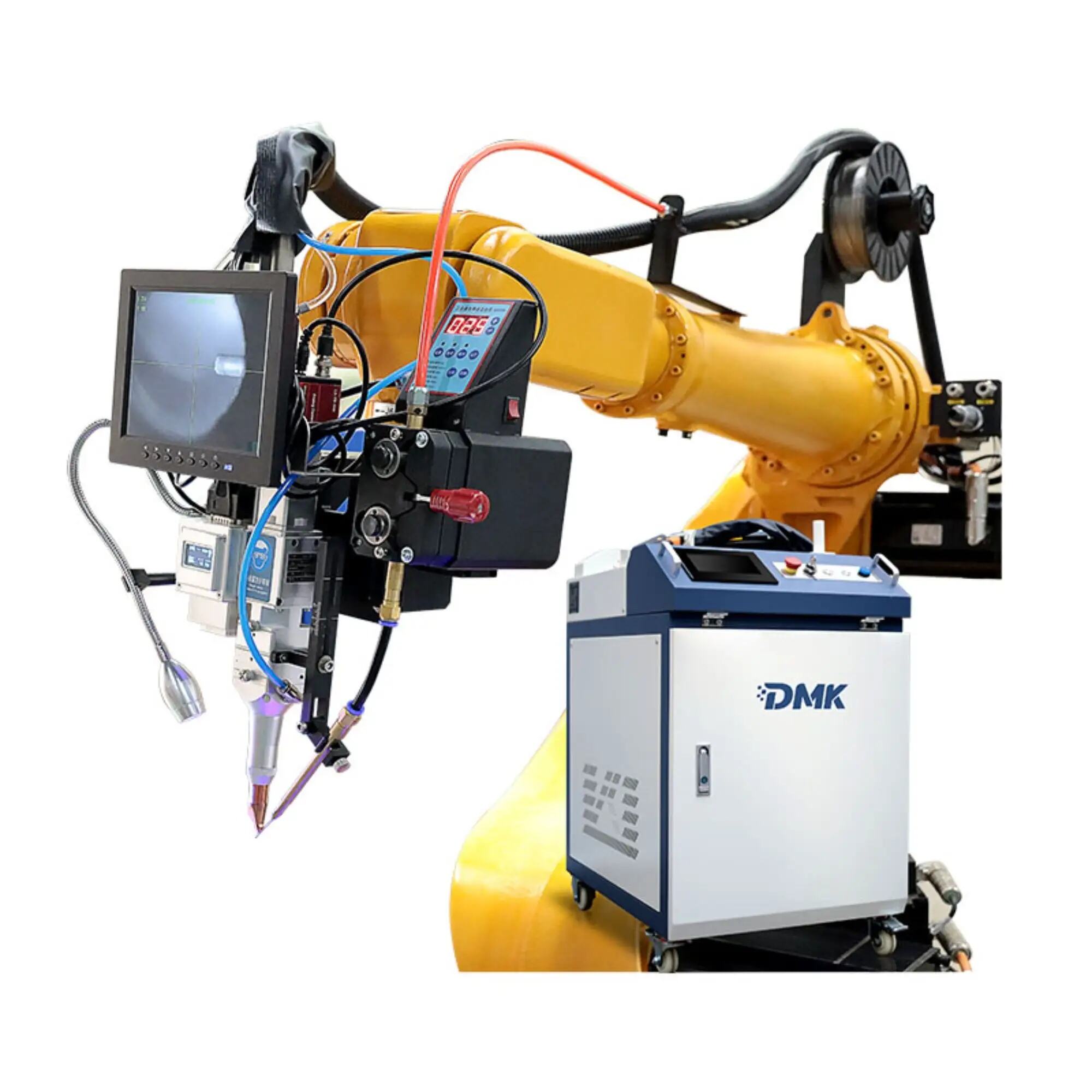

Günümüz dünyasında fabrikalar giderek daha akıllı ve verimli hale geliyor. Bunu başarmalarının bir yolu lazer kaynak kullanmaktır. Lazer kaynağı, malzemeleri birleştirmek için lazerlerden yararlanan özellikle özel bir kaynak türüdür. Bu tür teknoloji, fabrikaların daha hızlı ve daha iyi çalışmasını sağlayan temel itici güçtür. DMK'da üretim yöntemlerinin sürekli iyileştirilmesinin önemli olduğunu biliyoruz. Silahlarımızdaki lazer kaynağın eklenmesi, daha güçlü ve daha kaliteli ürünler üretmemizi sağlar. Lazer kaynağın akıllı fabrikalarda üretim verimliliğini nasıl artırdığını ve neden üretim için bunu seçmeniz gerektiğini okuyabilirsiniz

Üretim verimliliği için Akıllı Fabrikalarda Lazer Kaynağın Tüm Avantajları

Bu, fabrikalar için bir oyun değiştirici: lazer kaynak. Bu işlem, iki parça metale güçlü bir ışın odaklayarak onların birleşmesiyle erimesini sağlar. Bu yöntem oldukça hassastır. Çünkü kaynak dikişleri genellikle daha temizdir ve atık miktarı azdır. Hızla hareket eden akıllı fabrikalarda lazer kaynak, işleri daha hızlı yapmanın tetikleyicisi olabilir. Örneğin geleneksel kaynak yöntemi, işçilerin metal hazırlaması ve genellikle sonrasında temizlik yapması gerektiğinden zaman alıcıdır. Lazer kaynağı ise daha hızlıdır ve temizlenmesi gereken çok şey kalmaz. Bu da fabrikaların daha kısa sürede daha fazla ürün üretmesini mümkün kılar

Lazer kaynağının bir başka avantajı ise çeşitli malzemelerle uyumlu olmasıdır. Çelik, alüminyum veya hatta plastik olsun, lazer kaynak bunların hepsini halledebilir. Bu esneklik sayesinde fabrikalar aynı makineleri farklı projelerde kullanabilmekte, bu da hem para hem de alan tasarrufu sağlamaktadır. Dahası, lazer Kaynağı makineler otomatik hale getirilebilir, böylece insanların basit görevleri yerine getirmesi için gereken iş gücü azalır. Aktivasyon sürecinin kolaylaştırılması, hataların oluşma olasılığını en aza indirir ve güvenliği artırır. Ayrıca, kaynak işlemlerini makinelerin yapması, insanlar bunu yapsa ortaya çıkabilecek kazalara kıyasla daha düşük bir risk oluşturur

Ayrıca, lazer kaynağı diğer kaynak türlerine kıyasla daha az ısı üretir. Bu durum, ısıya duyarlı malzemelerin çevresinde ısıyla hasar görmemesi açısından önemlidir. Teknolojinin hassas olabildiği akıllı fabrikalarda bu büyük bir avantajdır. Böylece parçaların bozulma riski daha az olmak üzere daha karmaşık tasarımlar yapılmasına olanak tanır. Sonuç olarak, lazer kaynağı sayesinde akıllı fabrikalar daha verimli ve etkili bir şekilde çalışarak güvenli bir iş ortamında daha iyi ürünler sunabilir

İmalat Karışımına Neden Lazer Kaynağı Eklenmeli

Endüstriyel süreçlere lazer kaynak entegre etmenin birçok faydası vardır. İlk olarak ürün kalitesini artırır. Lazer kaynak, daha az gevşek veya sallantılı eklemelerle sonuçlandığı için çok daha hassas olduğu bilinir. Bu, otomotiv ve havacılık gibi güvenliğin öncelikli bir endişe olduğu sektörler için kritiktir. Müşterilerin parçaların özenle yapıldığına güvendiğini söyleyebiliriz. Her bir parçanın sevgiyle ve dikkatle üretildiğini bildiğinizde müşterileriniz arasında güven oluşur. Biz kalite konusunda en iyisini hedefleriz ve lazer kaynak bize bu seviyeye ulaşmamızı sağlar

Diğer bir fayda ise maliyet tasarrufudur. Kurulum maliyeti başlangıçta lazer Kaynağı daha yüksek olabilir, ancak nihayetinde para tasarrufu sağlayabilir. Daha az hata, daha az israf malzeme demektir. Ve daha hızlı üretim, daha fazla çalışanın satılmak üzere daha fazla ürün üretmesi anlamına gelebilir. Bu da üreticiler için daha yüksek kâr demektir

Lazer kaynak, daha yaratıcı tasarımlara da olanak tanır. Farklı malzemeleri az ısı kullanarak birleştirebilmesi sayesinde mühendisler yeni tür ürünler üretebilir. Bu, daha yaratıcı tasarım çözümlerine izin verir. Fabrikalar, geleneksel kaynak yöntemleriyle mümkün olmayan farklı şekilleri ve malzemeleri deneyebilir.

Ve son olarak, lazer kaynak kullanmak fabrikalarda daha çevre dostudur. Daha az atık ve enerji kullanımı nedeniyle çevre açısından daha iyidir. Akıllı fabrikalar zaten çevre dostu olmaya odaklanmış durumda ve lazer kaynak bunun mükemmel bir parçasıdır. DMK olarak biliyoruz ki verimli olmak kadar sorumlu olmak da önemlidir.

Kısacası, üretim sürecinize lazer kaynak teknolojisini entegre etmek işe yarar. Verimliliği artırır, daha yüksek kaliteye yol açar, maliyetleri düşürür, inovasyonu teşvik eder ve sürdürülebilirliği sağlar. Fabrikalar gelişmeye devam ettikçe lazer kaynak gibi teknolojiler bu dönüşümün önemli bir parçası olacaktır.

Üretim Verimliliğini Artırmak İçin Akıllı Lazer Kaynak Teknikleri

Günümüz dünyasında fabrikalar daha hızlı ve daha iyi çalışmak ister. Bunu başarmak için en iyi yolların biri akıllı lazer kaynaktır. DMK'da yeni teknolojilerin işletmelere zaman ve para kazandırabileceğine inanıyoruz. Şey, her şeyden önce lazer kaynağın ne olduğunu öğrenelim. Bu yöntem, lazer adı verilen bir sistem kullanılarak oluşturulan çok güçlü bir ışını, iki metal parçanın arasına yönlendirmek suretiyle çalışır. Bu hızlı ve hassas bir tekniktir. Etkin şekilde üretim yapabilmek için fabrikaların, otomatik olarak çalıştırılabilecek kadar gelişmiş makineler kullanması gerekir. Bu makineler, işçilerden minimum müdahale ile kaynak üretecek şekilde ayarlanabilir. Bu da işçilerin makineler çalışmaya devam ederken diğer önemli işlere odaklanabileceği anlamına gelir

Verimliliği artırmak için bir başka yöntem ise akıllı sensörlerin, örneğin lazer kaynak sistemlerine entegre edilmesidir. Bu sensörler kaynağın doğru yapıldığını doğrulayabilir. Herhangi bir sorun olursa makine bunu hemen düzeltebilir. Bu da üretim hızını düşürebilecek hataların önüne geçer. Bir diğer yöntem ise kaynak sürecini izleyen yazılımlara dayanmaktır. Bu yazılım her bir kaynağın ne kadar sürdüğünü göstererek yöneticilerin verimsizliklerin nerede giderilebileceğini görmesini sağlar. Ayrıca, işçilerin bu tür akıllı makineleri nasıl çalıştıracağını bilmesi gerektiği de önemli bir noktadır. İşçiler makineleri nasıl çalıştıracağını iyi bildiklerinde, aksaklıkları gidererek işlemleri sorunsuz sürdürmeleri mümkün olur. DMK ayrıca lazer kaynak ekipmanlarının onarılması ve bakımı gerekliliğine vurgu yapmaktadır. Makineleri iyi durumda tutmak, ürün üretiminde gecikmeye neden olabilecek arızaların önüne geçmeye yardımcı olabilir. Böylece akıllı makineler, sensörler ve izleme yazılımları ile birlikte iyi eğitimli işçilerle birleştirildiğinde fabrikalar, lazer kaynak ile ulaşabilecekleri en yüksek verimlilik düzeyine neredeyse tamamen ulaşabilir.

Neden Sonraki Nesil Üretim Lazer Kaynağı Tercih Ediyor

Lazer kaynak, günümüz fabrikalarında giderek daha popüler hale geliyor ve bunun bir nedeni var. Temel faktörlerden biri, lazer kaynağının inanılmaz hızıdır. Lazer kaynak, geleneksel kaynak yöntemlerine kıyasla metalleri çok daha hızlı bir şekilde kaynaklayabilir. Bu da ürünlerin daha hızlı üretilebileceği anlamına gelir ve müşterileri memnun eder. DMK olarak, artan tüketici taleplerini karşılamak zorunda olan işletmeler için hızın can damarı olduğunu biliyoruz. Lazer kaynağının tercih edilmesinin ikinci bir nedeni ise hassasiyettir. Kaynak işlemi, iş parçalarında küçük ve güçlü kaynak dikişleri oluşturabilir. Bu durum, ürünlerin yüksek kalitede olmasının garanti edilmesi açısından hayati öneme sahiptir. İyi üretilmiş ürünler, daha az kırılır (kırık ürün iadesi azalır) ve müşteriler daha memnun olur.

Ayrıca, lazer kaynak yöntemiyle üretilen ısı miktarı diğer yöntemlere göre daha azdır. Bu durum, bu malzemelerin kaynak sırasında bükülme veya lekelenme riskini en aza indirdiği için iyi bir özelliktir. Aynı zamanda daha az enerji kullanımı gerektirmesi açısından hem çevreye hem de cebinize iyi gelir. 'Lazer kaynak yönteminin bir avantajı ise çok çeşitli malzemelerin işlenebilmesidir. Çelikten alüminyuma ve diğer metallerden her türüne kadar lazer kaynak bunların hepsini yapabilir. Bu esneklik, farklı ürünler üreten fabrikalar için kilit öneme sahip olabilir. Lazer kaynakta yer alan otomasyon sayesinde işçilik maliyetleri de en aza indirilebilir. Kaynak işlemi için gereken iş gücü miktarı azalır çünkü makineler işin büyük bir kısmını gerçekleştirebilir. Üretim yapan fabrikaların bir sonraki hedefi ise üretim kapasitelerini artırmak için durmaksızın yeni yöntemler aramaktır ve lazer kaynak da oldukça akıllıca bir tercihtir

Toptan Satış İşletmeniz İçin En İyi Lazer Kaynak Sistemi Hangisidir

Bu nedenle, en iyi lazer kaynak sistemlerini seçme kararı, her toptancı tarafından net bir şekilde verilmelidir. DMK olarak, birçok seçeneğin olduğunu ve bu durumun bazen kafa karıştırıcı olabileceğini biliyoruz. İşletmelerin dikkate alması gereken ilk şey, kaynak yapacakları malzeme türleridir. Bazı metaller belirli lazer sistemleriyle daha iyi sonuç verir. Örneğin, şirketiniz çoğunlukla çelik ile ilgileniyorsa, çelikte etkili olduğu kanıtlanmış bir lazer kesim sistemi arayın. Ardından, malzemenin kendisini göz önünde bulundurun. Çok ince ve kalın malzemeleri kaynak yapmak için farklı sistemler mevcuttur. Üzerinde çalışmayı amaçladığınız metallerin kalınlığının farkında olmak, uygun makinenin seçiminde büyük avantaj sağlar

Dikkate alınması gereken bir başka faktör ise işlemin hızıdır lazer Kaynağı bir sistem daha verimli olabilir ve bir şirketin daha fazla ürünü daha hızlı üretmesine olanak sağlayabilir. Ancak aynı zamanda hız ile kalite arasında denge kurmak da gereklidir. Çok hızlı çalışan bir makine zayıf kaynak dikişleri oluşturabilir. Bu nedenle şirketler, hız ve yüksek kalite arasında benzersiz bir denge sunan çözümler aramalıdır. Bütçe de başka bir önemli husustur. Lazer kaynak sisteminin fiyatı değişiklik gösterebilir; bu yüzden seçiminizin hem işletmenin bütçesine hem de üretim ihtiyaçlarına uygun olduğundan emin olmak önemlidir. Son olarak, üreticinin sunduğu destek ve eğitim imkânları da oldukça önemlidir. DMK gibi bir şirket, sadece eğitim sağlamaktan öte, müşterilerin lazer kaynak sistemlerinin yeteneklerinden maksimum düzeyde yararlanabilmelerini sağlamak adına kurulum sonrası sürekli destek sunar. Toptancı iş yerleri, malzeme, kalınlık, hız, bütçe ve destek faktörlerini göz önünde bulundurarak kârlılıklarını artıracak en iyi lazer kaynak sistemini seçebilir.

İçindekiler

- Üretim verimliliği için Akıllı Fabrikalarda Lazer Kaynağın Tüm Avantajları

- İmalat Karışımına Neden Lazer Kaynağı Eklenmeli

- Üretim Verimliliğini Artırmak İçin Akıllı Lazer Kaynak Teknikleri

- Neden Sonraki Nesil Üretim Lazer Kaynağı Tercih Ediyor

- Toptan Satış İşletmeniz İçin En İyi Lazer Kaynak Sistemi Hangisidir

EN

EN

AR

AR CS

CS NL

NL FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RU

RU ES

ES UK

UK TH

TH TR

TR